リチウムイオン電池セルの設計を今すぐ再考 - 3D高忠実度シミュレーションの活用

時代に逆行するバッテリー・パック

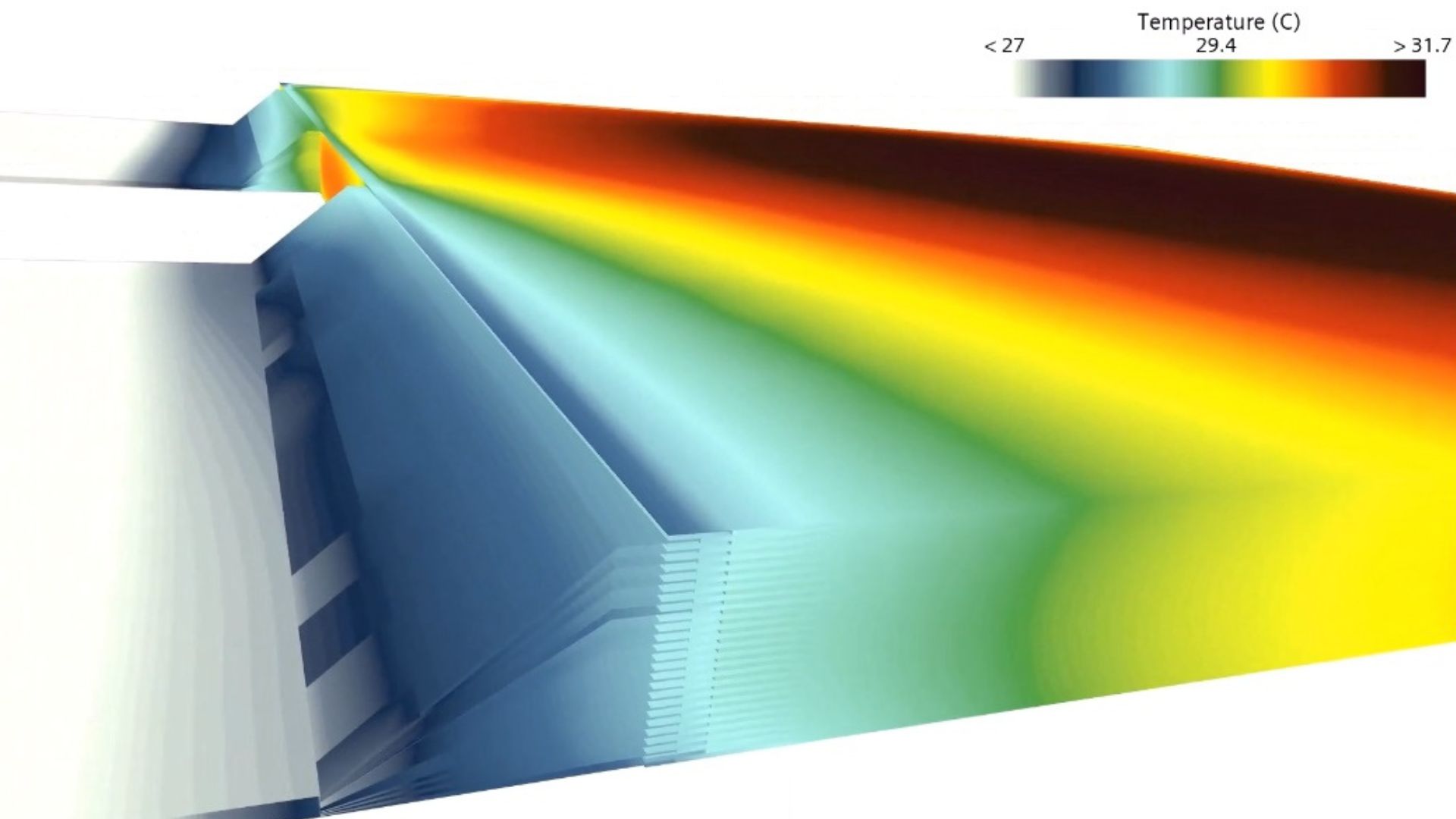

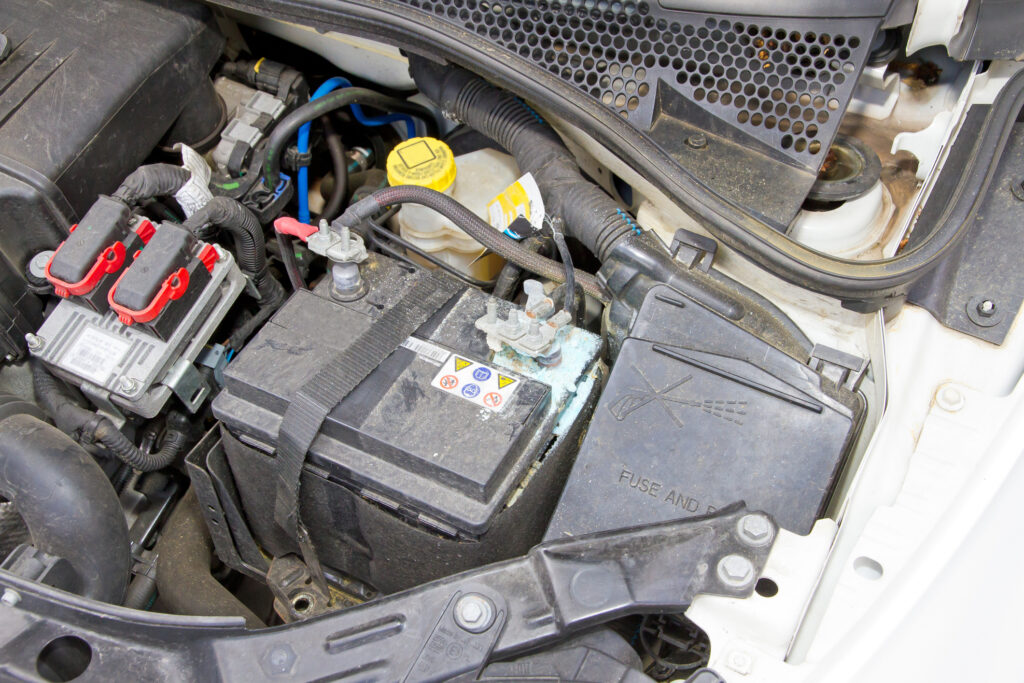

カリフォルニア州 (米国)、1999年。Appleの母国では、携帯電話はいまだに黒いレンガ状の塊で、小さな画面のために多数のバッテリーが搭載されています。電動スクーターや自転車は人力です。また、車のバッテリーには鉛蓄電池が搭載されており (リチウムイオン電池ではありません)、その目的は、車のエンジンをかけることと、一部の補助装置を動かすことにとどまっています。輸送システムは電動化しないのでしょうか?テスラの母国でさえ、まるでSFの話のようです。バッテリーセル設計は?大衆消費電子業界のトピックでした。

一方で、1999年のカリフォルニア州では、Battery Design LLCという会社において、動作が長持ちする優れたバッテリーをエンジニアが設計できるようにする一連のソフトウェア作成を決定しました。後にSimcenter Battery Design Studio (BDS) となるソフトウェアの最初のコード行により、「Hello world」が表示されました。当時のBDSは、リチウムイオン・セルの形状定義とPseudo-2D (P2D) 物理学ベースモデルへの結合を通じて、セル設計者をサポートする専用インターフェースを備えた最初のセル設計ソフトウェアでした。最初のリリースは、フリーウェアとして配布されました。この革新的なソリューションは、開発にあたり、セル設計者に初の仮想テストラボを提供し、開発時間を短縮し、プロトタイピングのコストを削減しながら、セルの挙動を予測しました。

当時、リチウムイオンは大衆消費電子市場向けの技術であり、BDSのような仮想ツールは、1999年の小さな画面を搭載した不格好な黒いレンガを、過去数十年でポケットサイズの強力な革新的ガジェットに変えました。

バッテリー、一気に進化

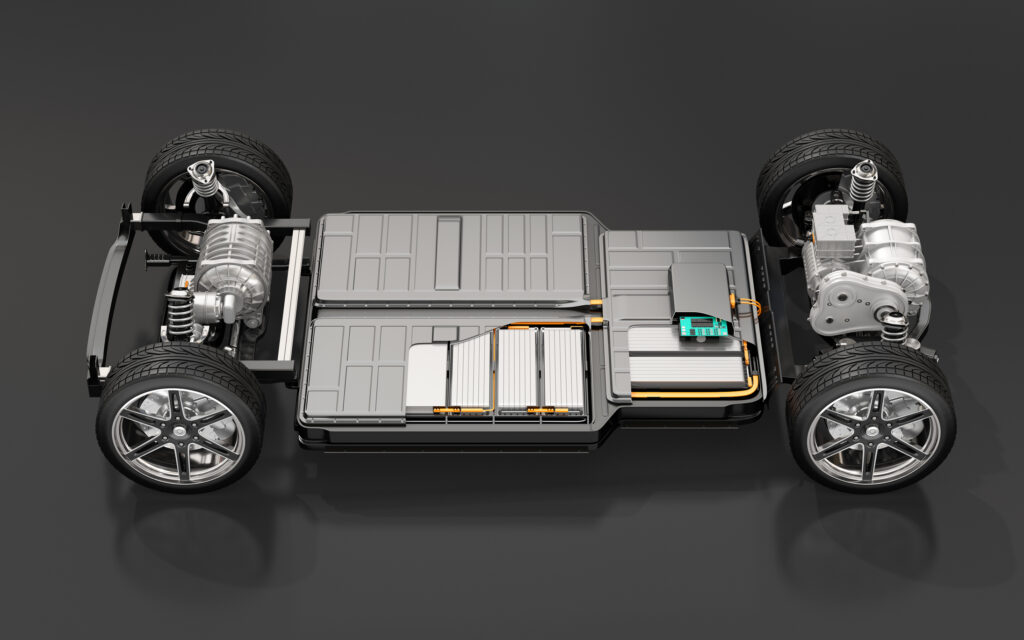

しかし、24年後、さらに多くの革新的な大衆消費電子製品が誕生した一方で、バッテリーの世界は別の、はるかに大きな革命の影響にいまだに直面していました。突然、車のバッテリーはエンジンをかけること以外も担うことになったのです。バッテリーは車も動かさなければなりません。自動車の電動化の時代が到来しました。スクーターも、自転車も、車も、電車も、飛行機も、船も…すべてバッテリーが必要です。

そのため、1999年以降も、エンジニアはポケット・デバイス用以外にも小さなバッテリー・パックに取り組むことを余儀なくされています。現在、エンジニアは、信頼性があり、長持ちし、強力で安全なバッテリー・パックを、あらゆる点で桁違いに大きいスケールで考え出す必要があります。航続距離は新たな通貨であり、投資家はゼロリスクで長い航続距離を望んでいます。これはエンジニアリング上の大きな課題です。

しかし、選択肢はあまりないようです。世界的な気候変動に対する意識が高まった結果、人間によるCO2ネット排出量に取り組むために、良くも悪くもさまざまな対策が講じられてきました。そして、自動車の電動化は、特効薬ではありませんが、世界のCO2排出量の最大20%を占める陸上輸送によるCO2排出量を削減する試みの1つです。

バッテリー、自動車の新たな心臓部

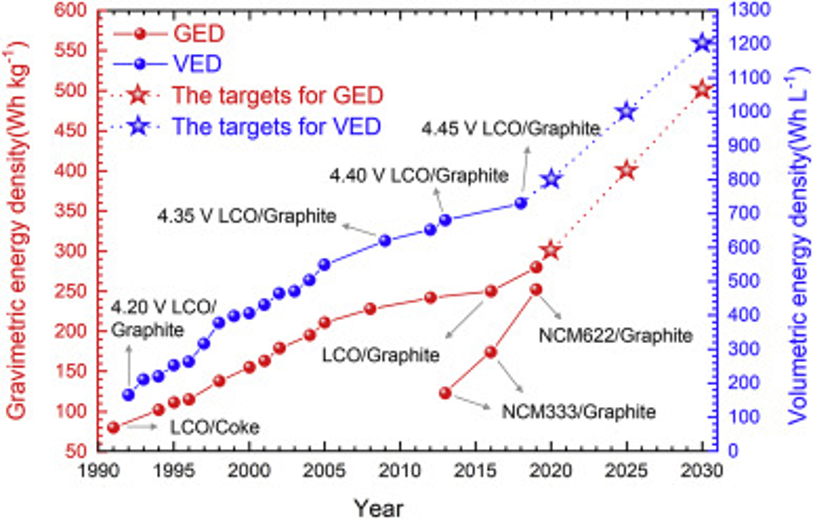

自動車の電動化革命を支えるために、セル設計は、より安価で安全なセルで、なおかつ寿命が長く、航続距離の長いリチウムイオン電池を製造するために、大きく成長している市場となっています。バッテリーは、その価値と技術革新のほとんどを集中させた電気自動車の心臓部です。90年代以降のリチウムイオン電池のエネルギー密度の進化が下のグラフに示されています。2015年以降から、この主要な性能を促進させるために行われた取り組みがわかります。

セルメーカーと自動車メーカーは、この新しい需要をサポートするために、研究開発と生産に数十億ドルを投資してきました。急成長を遂げるこの大きな市場を獲得するために、新たなスタートアップが出現し、セルも自動車も、新しい革新的な製品が登場しています。「伝統的な」自動車メーカーは、この新しい市場に適応するだけでなく、競争力と収益性を維持するために自らを改革しています。これにより、全関係者は、この世界的なインフレの時代に良好な採算性を確保しながら、新製品生産の加速および改善するための新しい手法を模索するようになりました。

その手法の1つが、シミュレーションに頼ることです。ラボ活動のすべてではないものの、一部を消費する時間と費用をシミュレーションに置き換えることで、急速に成長しています。自動車の電動化がバッテリー分野に大きな混乱をもたらす一方で、バッテリーを設計するためのツールも、まさにバッテリー独自の破壊的な変革に追いつく必要があります。

バッテリーセルの設計: 3次元の課題

確かに、Simcenter Battery Design Studioのようなツールは、長年にわたってバッテリー設計プロセスのデジタル化の一部であり、設計の改善に役立ってきました。しかし、より優れた性能をますます求めるにつれて、セル設計者は製品についてより多くの知見が必要だと考えています。彼らの要求は、従来の製品を超えた高忠実度のセル設計シミュレーション・ソリューションの要件に変換されました。現在では、3D形状を考慮し、デューティ・サイクルに対するセル応答の詳細で局所的な挙動をシミュレーションできています。

新しい3Dバッテリーセル設計機能を利用した有益なインサイト

そして、BDSに「Hello world」と表示されてから24年後の2023年10月、Simcenterシミュレーション・ソリューションは、Simcenter STAR-CCM+に構築された新しい3Dバッテリーセル設計機能でポートフォリオを強化しました。これにより、高忠実度の3Dバッテリーセル設計シミュレーションをサポートします。

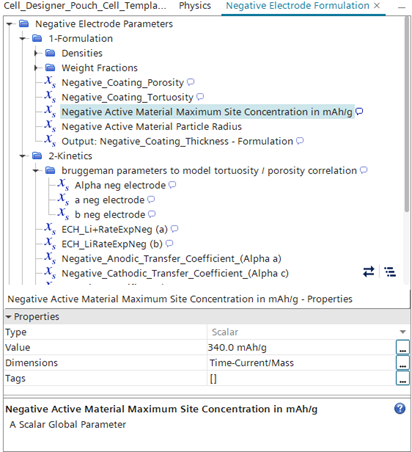

このソリューションは、テンプレート・シミュレーション・ファイルに基づいています。これは精巧緻密に準備され、カスタマイズされた事前設定シミュレーション・ファイルに変換されます。ユーザーはこのファイルをすぐに使用して実行できます。また、シミュレーション・テンプレートと同様に、これらはシミュレーションの例であり、ユーザーはテンプレートを自由に編集して、ニーズに合わせてさらにカスタマイズできます。

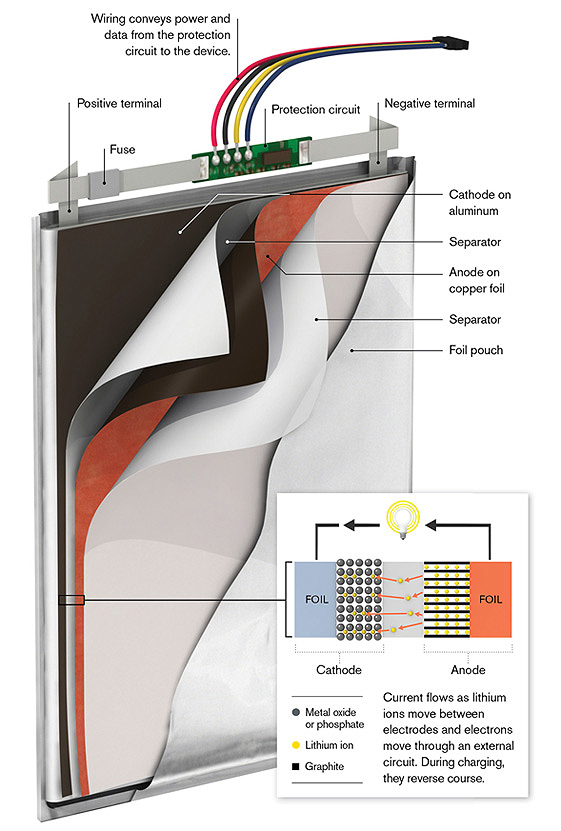

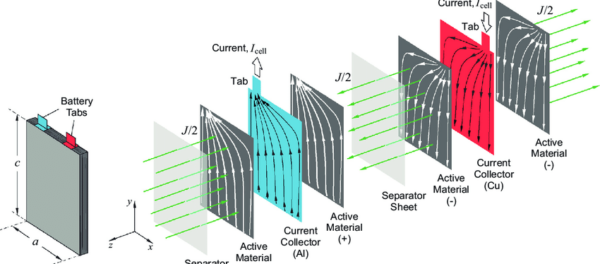

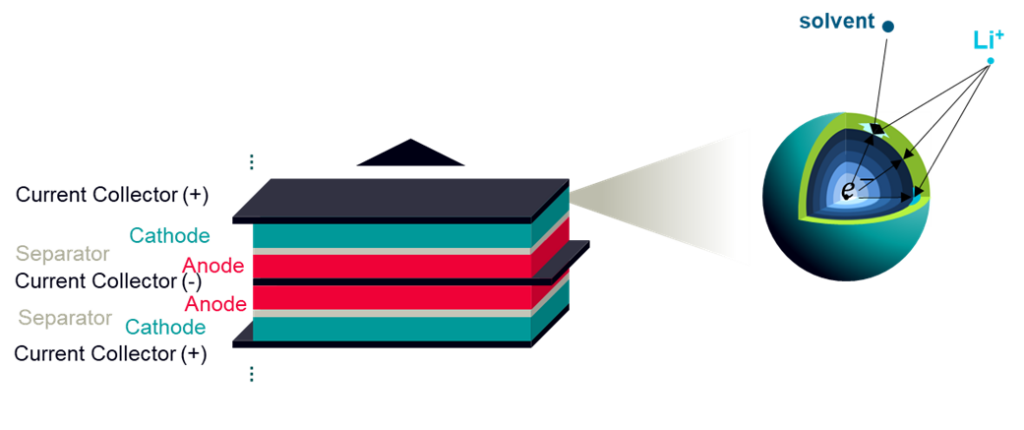

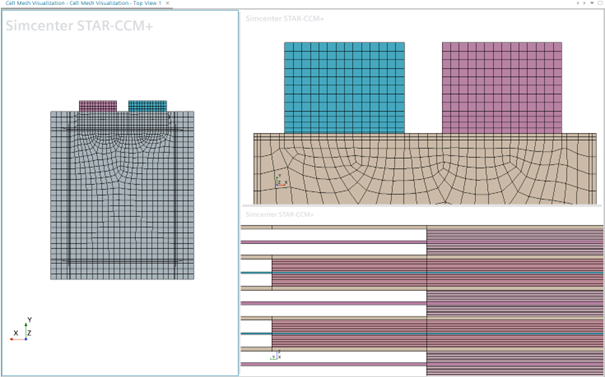

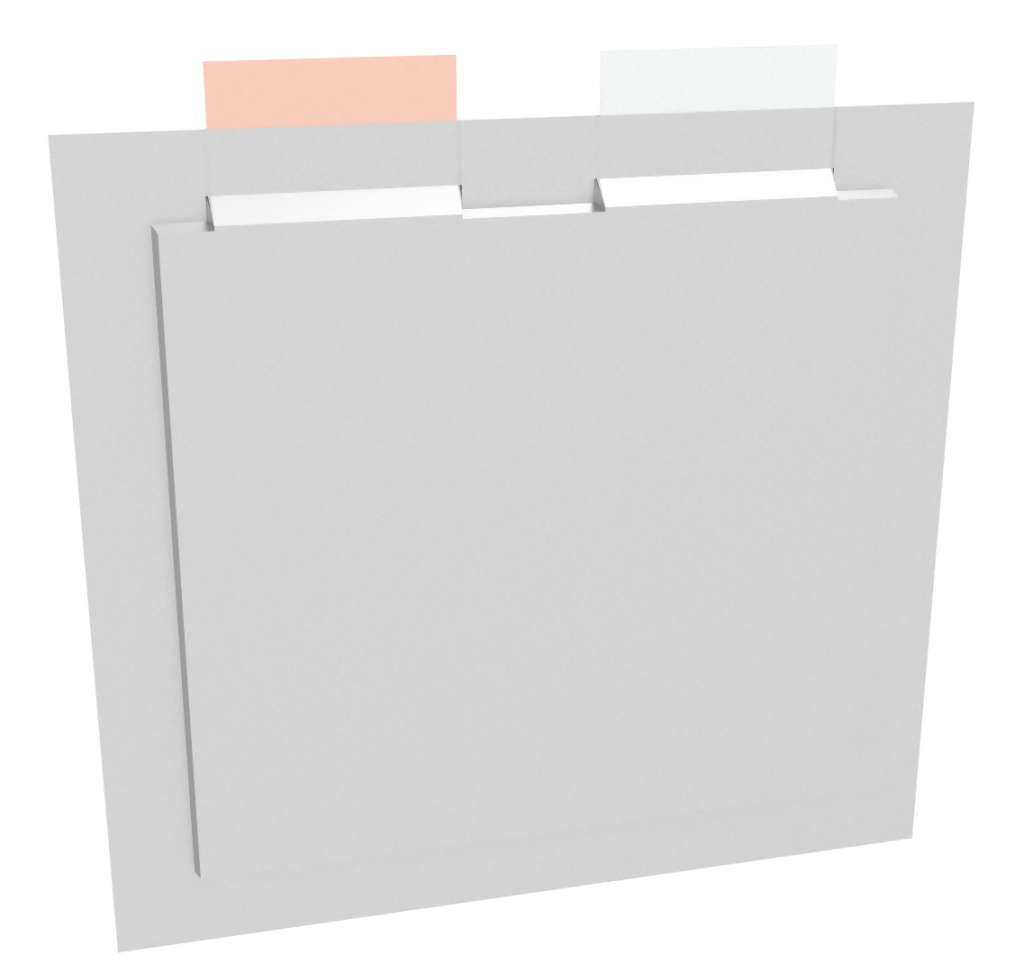

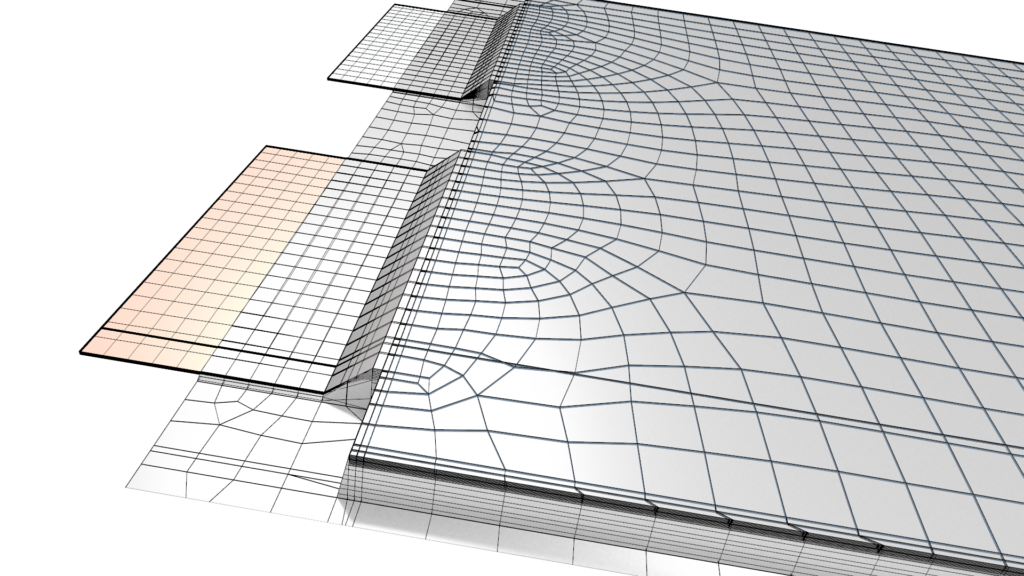

この機能のユニークな特徴の1つ目として、リチウムイオン・セルをフル3Dで設計できること、つまり幾何学的に分解された電極層、セパレーター、タブを設計できることが挙げられます。完全にパラメトリックであるため、設計探索研究を簡単に制御できます。

また、初期のNewman-Doyle-Fullerの定式化から強化された物理学ベースのモデルのおかげで、セルの電気化学的挙動の3Dソリューションを備えた高精度モデルももたらします。このモデル・フレームワークは、当社独自の位相多孔質媒体アプローチを使用して、荷電種の3D拡散と移動、および固相から液相への電荷移動、さらにその逆の電荷移動についても解決します。

テンプレート内のワークフローは、既存および新規の自動化機能を活用し、セル設計者向けにカスタマイズ、自動化、調整されたワークフローとなります。Simcenter STAR-CCM+ 2310に搭載された「Stages」と呼ばれる強力な自動化新機能に基づくソリューションを構築するのは、これが初めてです。まったく新しいStagesでは、1回のシミュレーションで複数の物理設定を処理できます。セル設計シミュレーションのコンテキストでは、定電流から定電圧へのシミュレーションをシームレスに設定し、電流境界条件を潜在的な境界条件に自動的に切り替えることができます。詳細については、新しい自動化機能に関する専用ブログをご覧ください。

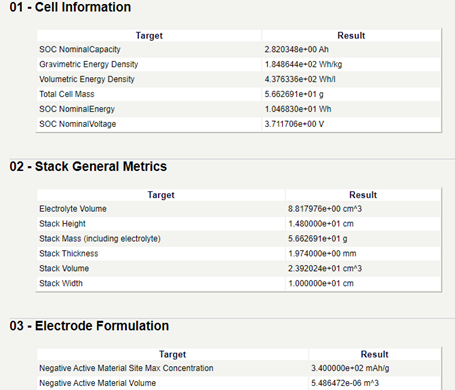

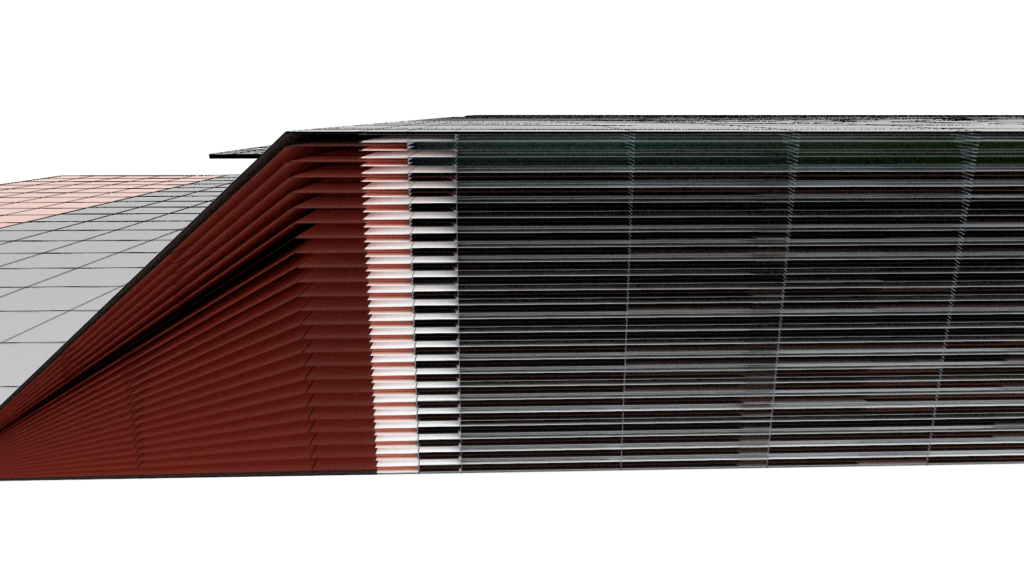

また、3Dセル設計テンプレートには、業界標準の用語と単位、およびユーザーの要件に照らして迅速にレビューするための便利なセル仕様レポートも用意されています。現在、業界標準として、積層、円柱形または角柱状の巻線の3つのセル形状が観察できます。Simcenter STAR-CCM+ 2310のリリースでは、積層セル形状のシミュレーション・テンプレートが利用可能になり、他の2つはパイプラインにあります。

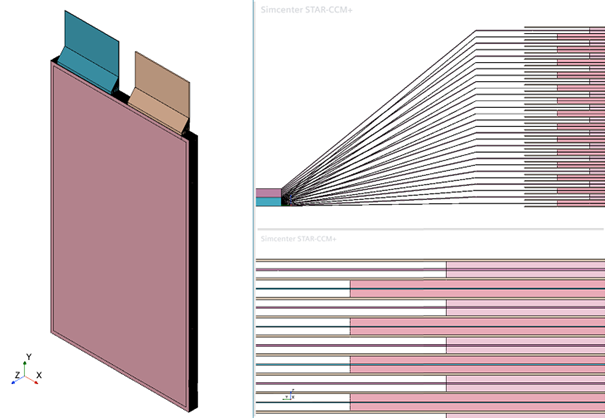

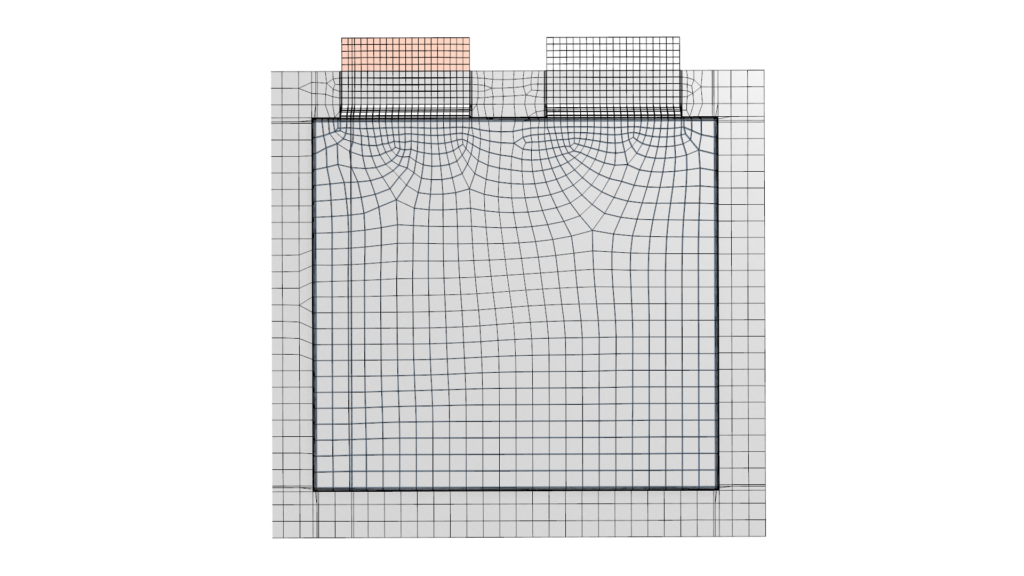

3Dセル設計機能は、数回の入力とクリックでメッシュ設定が簡素化されているため、CAEソリューションやメッシュ作成タスクに詳しくないセル設計者でも非常に使いやすくなっています。

また、業界標準の専用の後処理にも対応しているため、アクセスが容易で、ユーザーは結果の解析に集中でき、セットアップにほとんど時間をかけずに済みます。

より有益なインサイト獲得に向けて

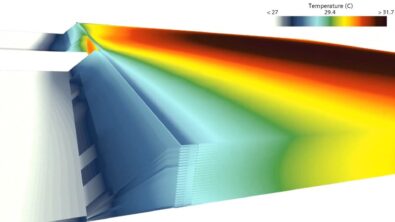

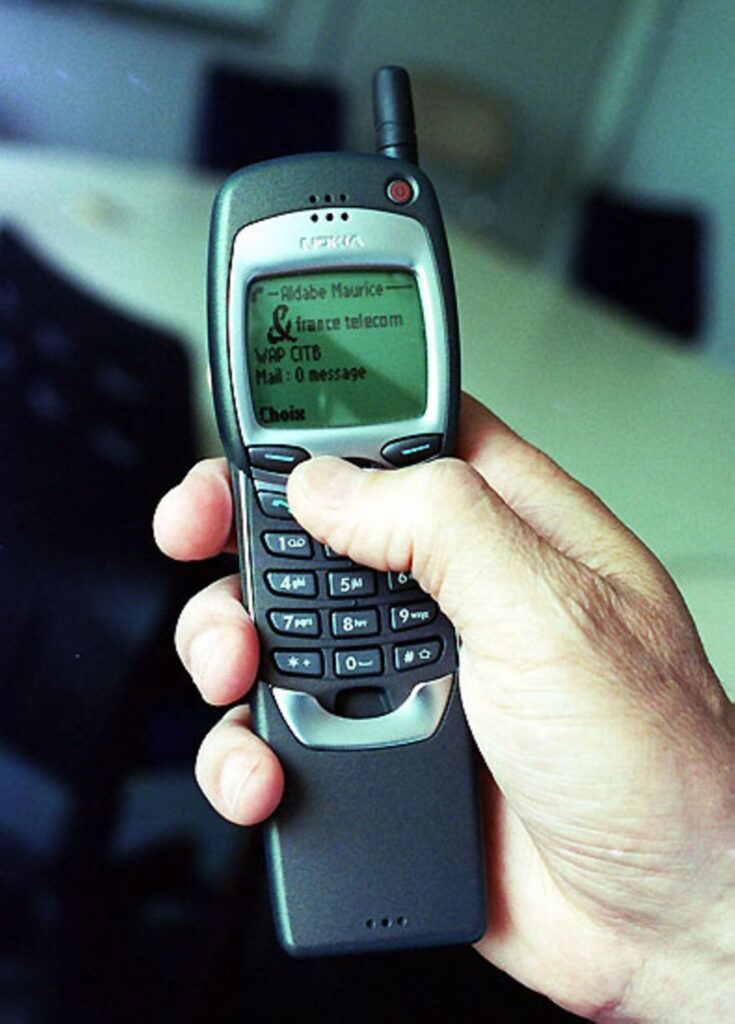

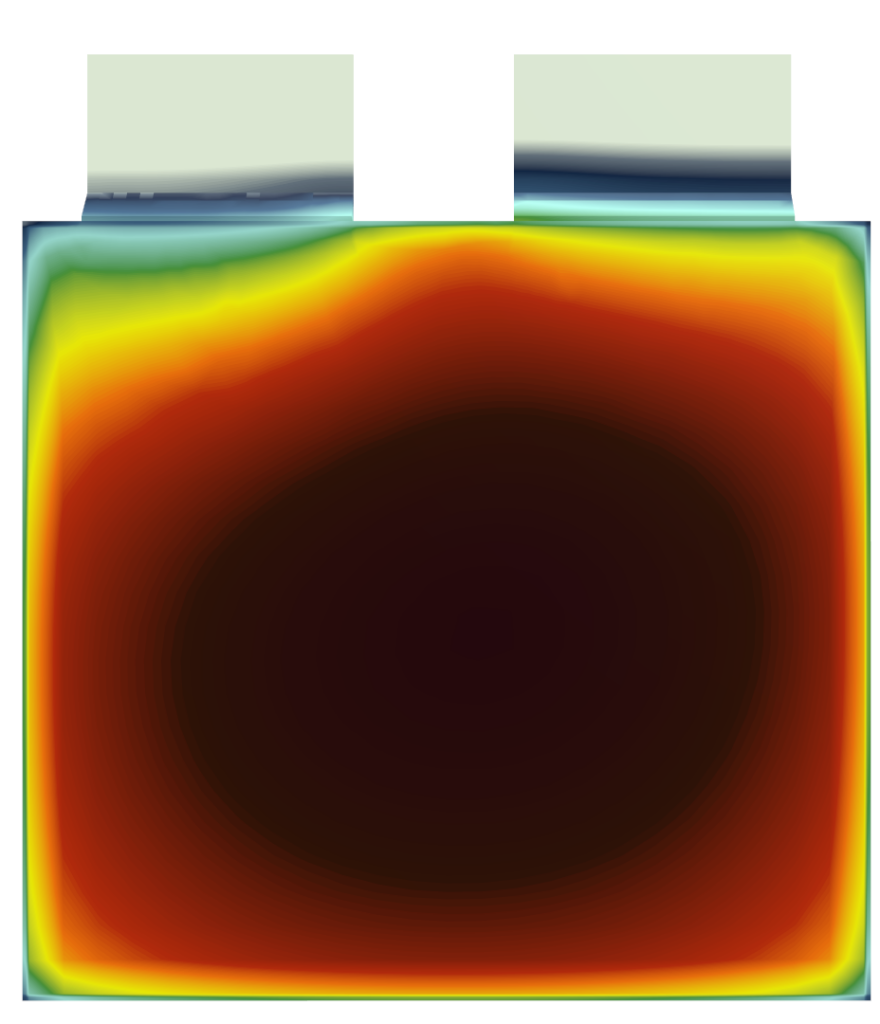

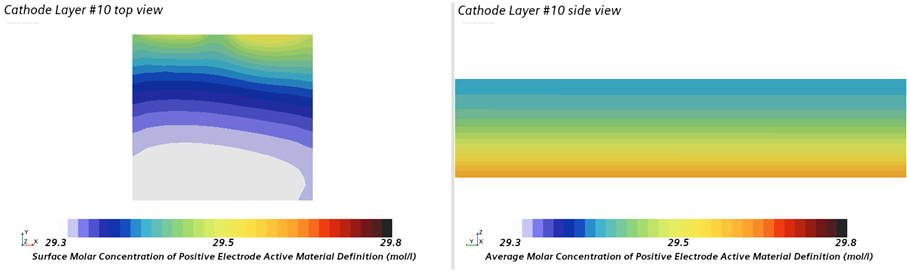

これにより、固相と液相の面内および厚さ3D濃度分布など、セル性能の詳細な知見が得られます。しかし、それだけでなく、セルモデル上でさらに多くの電気的性質および電気化学的性質の3D分布を確認できます。その後、局所効果および周辺効果を理解するという独自の利点があります。これは、経年劣化、急速充電、その他の制約のあるデューティ・サイクルの状況で重要となる可能性があります。

全体として、イノベーションを追求するためにリチウムイオン・セル製品を限界まで改善および最適化しようとしているセル設計者に、最新の3D検証と妥当性確認ツールを真に提供します。

言うまでもなく、Simcenter STAR-CCM+に完全に統合されているため、HPC機能、自動化、設計探索、CADのインポート/エクスポートなど、すべての補助ツールやソリューションを利用できます。

3Dセル設計をした電車に飛び乗る

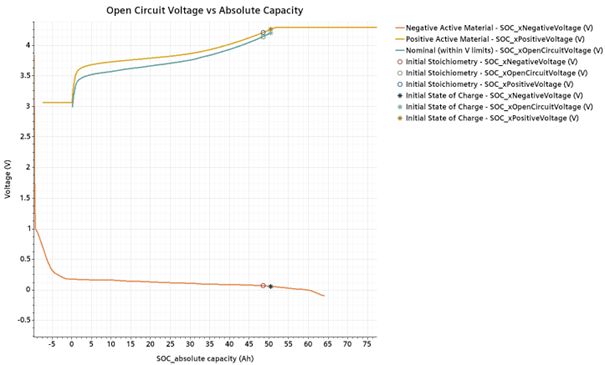

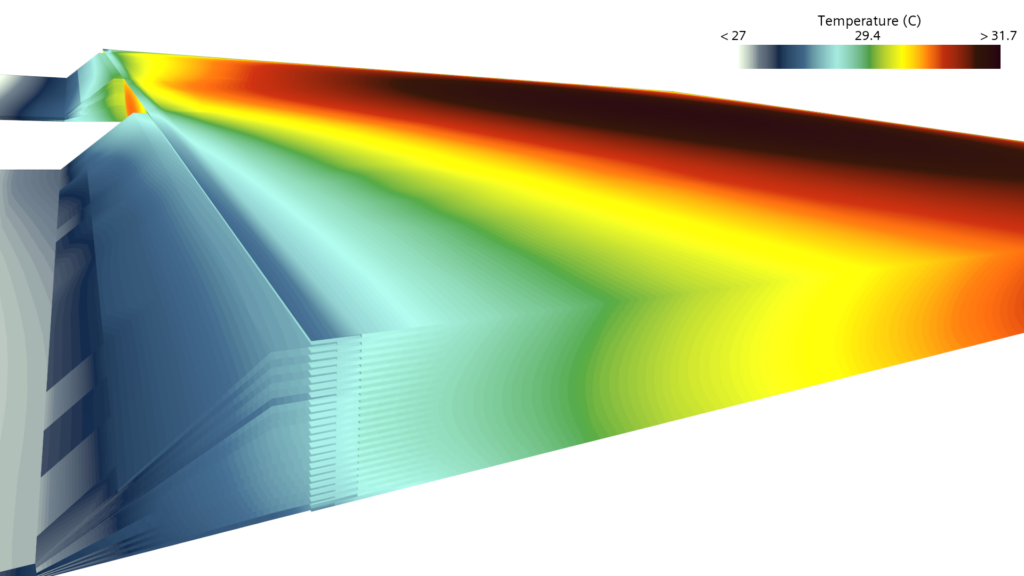

一例として、この記事で詳しく説明しているパウチセルの設計を提示し、バッテリー駆動の電車におけるスタックセル設計を紹介します。このようなバッテリーセルは通常、上記のシーメンスMieroと同様の電動列車で使用されます。

セルは、NMC (4,4,2) カソードとグラファイト・アノードを備えた50Ahポーチセルです。

テンプレート化された形状アプローチにより、セルは3Dセル設計機能で迅速かつ完全に再設計され、自動化と専用のセル設計入力が配置され、同じ記事にあるデューティ・サイクルで迅速に実行され、その挙動をシミュレートします。

メッシュの場合、約100万個の有限体積要素が生成されます。面内と厚さ勾配を取得するには十分です。

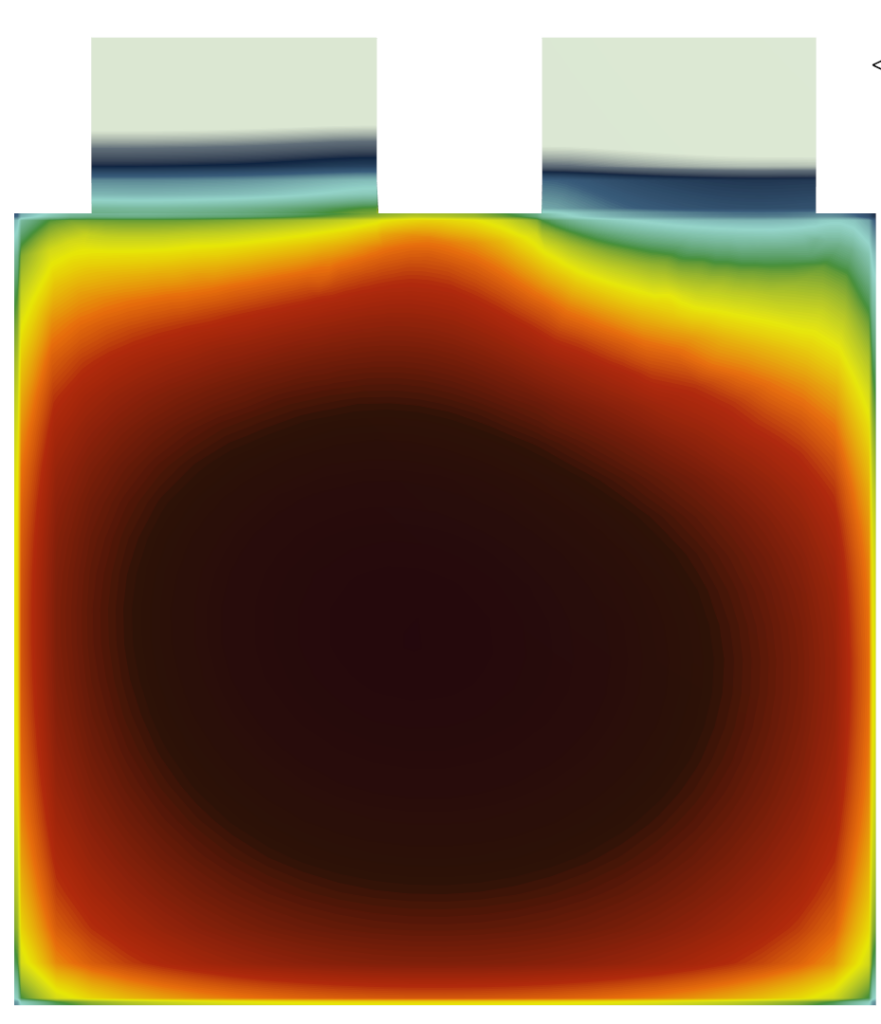

セルは、温度と濃度の段階的な変化に関するセルの初期応答を取得するために、短時間にわたる2°Cの定電流放電下でテストされます。

セル全体の温度勾配はゆっくりと増加しており、厚さ方向のすべての層を通じて勾配の段階的な変化を評価できます。3Dセル設計機能により、表面やタブの冷却を研究し、実際の挙動を捉えることができます。

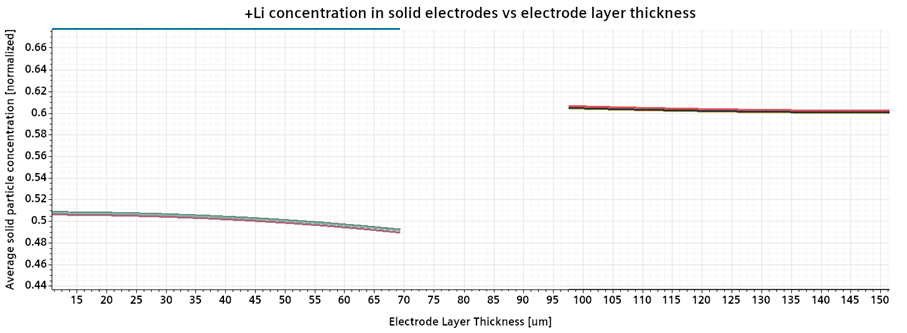

また、専用のプロットツールのおかげで、各電極の厚さに対する電解質の濃度変化についてプロットできます。

さらに、個々のレイヤーを見て、それを選別し、固体濃度分布を3Dでプロットすることもできます。最小値と最大値は近いですが、勾配が増加していることがわかります。

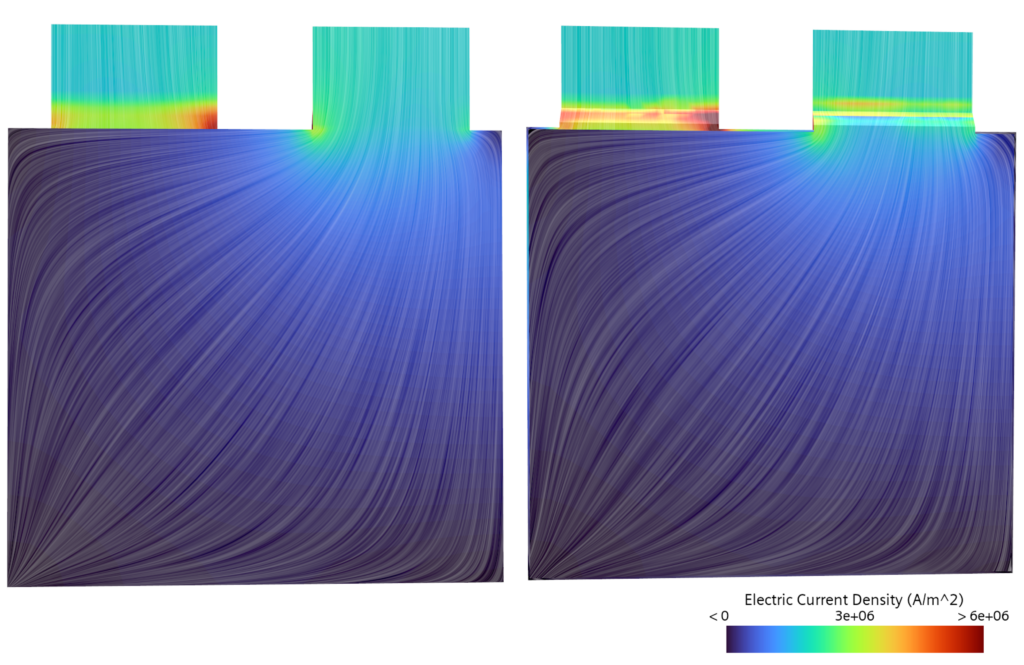

最後に、内蔵バッテリーのセル設計機能により、セル内の電流を簡単に評価できます。

全体として、セルは最初のデューティ・サイクルによく反応しており、今後のブログでさらに検証結果を発表する予定です。

包括的なセル設計ソリューション・セット

バッテリーへのアドオン・ライセンスを通じて、新しい3Dセル設計機能により、バッテリー設計およびセル性能ソリューションにもう1つのアセットが追加されます。Simcenter Battery Design Studioは、高速スクリーニング解析に使用される強力なツールであり、上記に示すようにSimcenter STAR-CCM+の検証および妥当性確認機能で補完されています。そして、セル設計者が新製品によるイノベーションを支援するための強力なツールセットを提供します。また、セル中心の観点により、より大規模なバッテリー・パックの熱解析を補足してバッテリーの冷却と熱暴走を評価し、Simcenter Amesimのソリューションが提供するバッテリー・システム統合の性能モデル機能とSimcenter Culgiの分子動力学機能を補完します。

したがって、より優れた積層セルをより迅速に設計したい場合は、10月25日にサポート・センターのダウンロード・セクションにアクセスして、セル・テンプレート・ファイルを入手してください。