Überdenken Sie jetzt die Konstruktion von Lithium-Ionen-Batteriezellen – mit 3D-High-Fidelity-Simulation

Retro-Batteriepakete

Kalifornien, USA. 1999. Im Mutterland von Apple sind Mobiltelefone immer noch ein schwarzer Kasten mit viel Akku für ein bisschen Display. E-Scooter und Fahrräder werden von Menschen angetrieben und die Batterie in einem Auto enthält Blei – nicht Li – und dient ausschließlich dem Zweck, das Fahrzeug zu starten und einige Nebenaggregate zu speisen. Ein elektrifizierter Verkehrssektor? Science-Fiction – auch im Mutterland von Tesla. Batteriezellenkonstruktion? Ein Thema für die Unterhaltungselektronikbranche.

Und doch ist Kalifornien 1999 auch der Ort, an dem ein Unternehmen namens Battery Design LLC beschließt, eine Software zu entwickeln, die es Konstrukteuren ermöglicht, bessere Batterien für einen längeren Betrieb zu entwickeln. Die ersten Codezeilen dessen, was später Simcenter Battery Design Studio (BDS) werden sollte, erblicken das Licht der Welt. Zu dieser Zeit ist BDS die allererste Software zur Zellenkonstruktion mit einer dedizierten Schnittstelle zur Unterstützung der Konstrukteure durch die geometrische Definition einer Lithium-Ionen-Zelle und eine Kopplung an ein Pseudo-2D (P2D) physikbasiertes Modell. Die allerersten Releases wurden sogar als Freeware vertrieben. Während der Entwicklung bot diese innovative Lösung den Zellenkonstrukteuren das erste virtuelle Testlabor, das das Zellenverhalten vorhersagte und gleichzeitig die Entwicklungszeit verkürzte und die Prototyping-Kosten senkte.

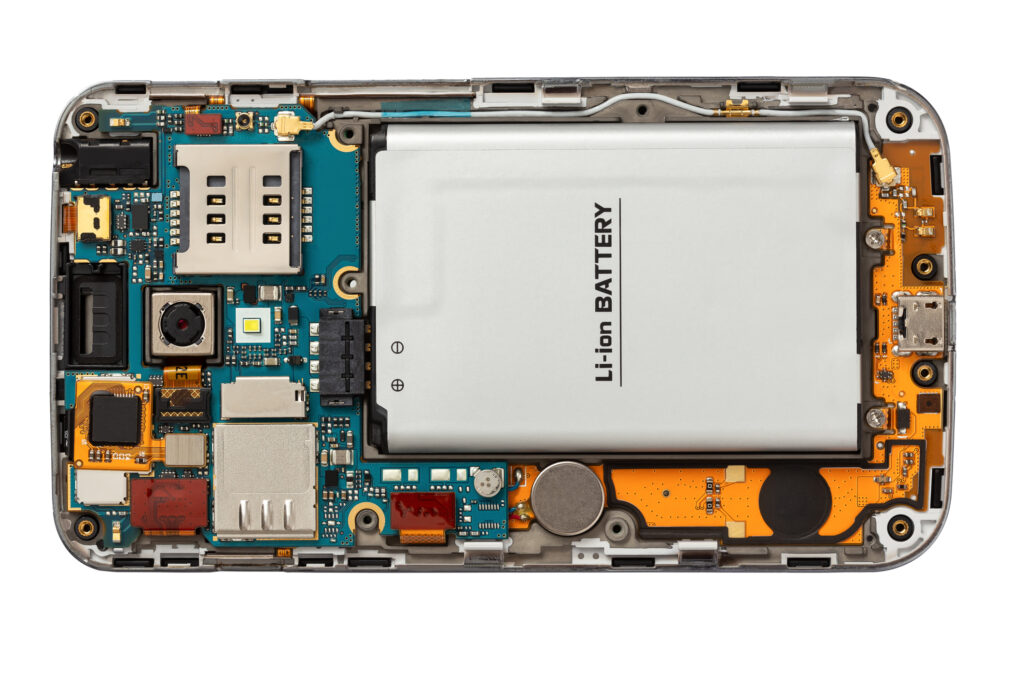

Zu dieser Zeit zielte die Lithium-Ionen-Technologie auf den Markt der Unterhaltungselektronik ab. In den letzten Jahrzehnten haben virtuelle Tools wie BDS die klobigen schwarzen Kisten mit dem kleinen Display von 1999 zu unglaublich leistungsfähigen, revolutionären Gadgets gemacht, die in Ihre Tasche passen.

Batterien kommen groß heraus

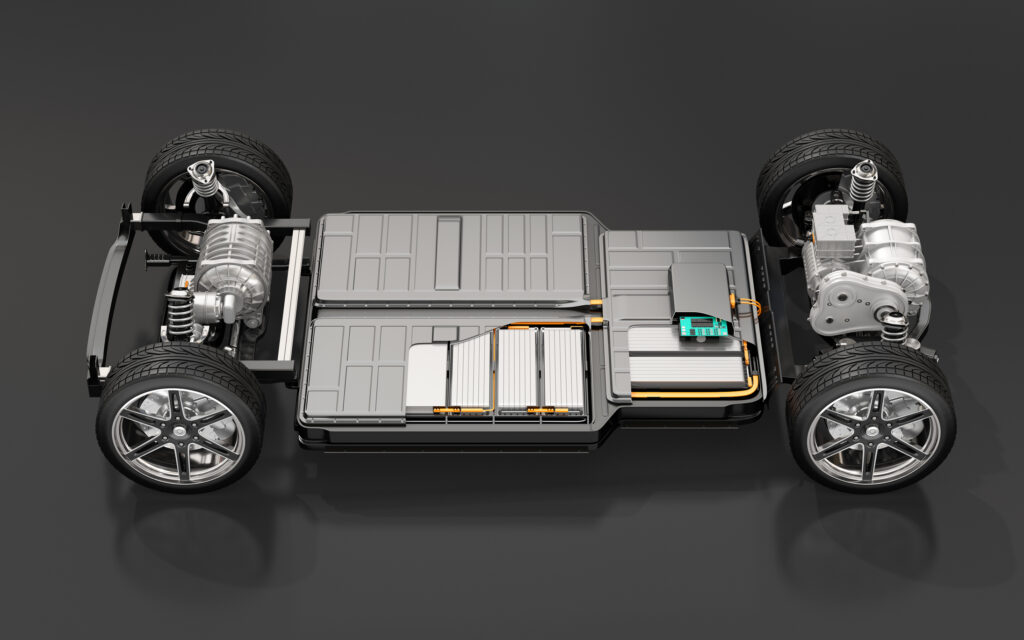

Aber 24 Jahre später nach vielen weiteren revolutionären Geräte aus der Unterhaltungselektronik ist die Batteriewelt zudem weiterhin mit den Folgen einer anderen viel größeren Revolution konfrontiert: Plötzlich sollen Batterien ein Auto nicht mehr nur starten. Sie sollen es bewegen. Die Ära der Fahrzeugelektrifizierung ist angebrochen: Motorroller, Fahrräder, Autos, Züge, Flugzeuge, Schiffe... Alle wollen Batterien.

Anders als 1999 sind Konstrukteure also nicht mehr gezwungen, sich nur um die kleinen Batteriepakete für Ihr Taschengerät zu kümmern. Jetzt müssen sie zuverlässige, langlebige, leistungsstarke und sichere Batteriepakete entwickeln, die um Größenordnungen größer sind – in jeder Hinsicht. Reichweite ist die neue Währung und die Anleger wollen viel Reichweite – jedoch ohne jedes Risiko. Eine große technische Herausforderung.

Aber es scheint, dass keine große Wahl bleibt. Als Ergebnis eines globalen Bewusstseins für den Klimawandel wurden verschiedene Maßnahmen, gute oder schlechte, ergriffen, um die menschlichen CO2-Nettoemissionen zu verringern. Und die Elektrifizierung von Fahrzeugen ist zwar sicherlich nicht der Königsweg, aber ein Ansatz, um den CO2-Fußabdruck des landgestützten Verkehrs zu reduzieren, der ca. 20 % der weltweiten CO2-Emissionen ausmacht.

Batterien, das neue Herz der Fahrzeuge

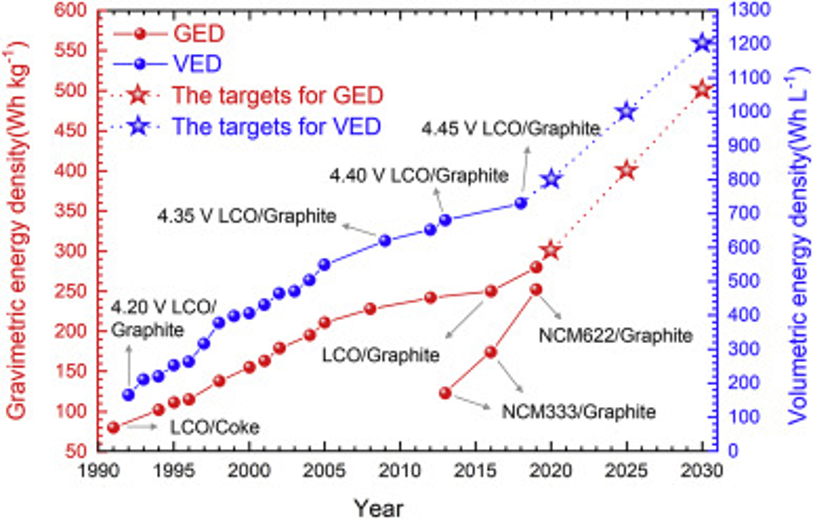

Um die Revolution der Fahrzeugelektrifizierung zu unterstützen, ist die Zellkonstruktion zu einem massiv wachsenden Markt geworden, um billigere, sicherere Zellen mit längerer Lebenserwartung und Lithium-Ionen-Batterien herzustellen, die eine höhere Reichweite ermöglichen. Die Batterie ist zum Herzstück des elektrifizierten Fahrzeugs geworden und konzentriert die meisten seiner Wert- und Technologieinnovationen. Betrachtet man die Entwicklung der Energiedichte von Lithium-Ionen-Zellen seit den 90er Jahren, so zeigt die folgende Grafik die Anstrengungen, die ab 2015 unternommen wurden, um Fortschritte bei dieser Schlüsselleistung zu beschleunigen.

Zellhersteller und Automobilhersteller haben Milliarden von Dollar in Forschung, Entwicklung und Produktion investiert, um diese neue Nachfrage zu befriedigen. Neue Start-ups sind entstanden, um diesen großen Markt mit schnellem Wachstum zu erobern, und sie kommen mit neuen innovativen Produkten, egal ob es sich um Zellen oder Autos handelt. Die „traditionellen“ Automobilhersteller passen sich an diesen neuen Markt an und erfinden sich sogar neu, um ihre Wettbewerbsfähigkeit und Rentabilität zu erhalten. Dies führt dazu, dass all diese Akteure nach neuen Ansätzen suchen, um die Entwicklung ihrer neuen Produkte zu beschleunigen und diese zu verbessern und gleichzeitig in Zeiten der globalen Inflation eine gute Rentabilität zu gewährleisten.

Eine Möglichkeit war die Simulation und das Vertrauen darauf, einige, wenn auch nicht alle, zeit- und kostenintensiven Laboraktivitäten ersetzen zu können. Sie findet zunehmend Verbreitung. Da die Elektrifizierung von Fahrzeugen jedoch eine massive Disruption für den Batteriesektor darstellt, müssen die Werkzeuge, um diese zu entwickeln, mit ihrer ganz eigenen disruptiven Transformation Schritt halten.

Batteriezellenkonstruktion: eine dreidimensionale Herausforderung

Sicherlich sind Tools wie Simcenter Battery Design Studio seit Jahren Teil dieser Digitalisierung des Konstruktionsprozesses und helfen dabei, Konstruktionen zu verbessern. Das zunehmende Streben nach besserer Leistung führt jedoch dazu, dass Zellenkonstrukteure mehr Einblicke in ihre Produkte wünschen und benötigen. Ihre Nachfrage führte zu einem Bedarf an einer verlässlichen Lösung für die Simulation der Zellkonstruktion, die über das traditionelle Angebot hinausgeht und nun 3D-Geometrien berücksichtigt und detailliert das lokale Verhalten der Zelle bei der Reaktion auf einen Arbeitszyklus zeigt.

Detaillierte Einblicke mit neuen Funktionen für die 3D-Konstruktion von Batteriezellen

Und so wird Simcenter Simulation Solutions im Oktober 2023, 24 Jahre nachdem BDS „Hallo Welt“ gesagt hat, sein Portfolio mit einer neuen 3D-Funktion für die Konstruktion von Batteriezellen stärken, die in Simcenter STAR-CCM+ integriert ist und hochpräzise 3D-Simulationen der Batteriezellenkonstruktion unterstützt.

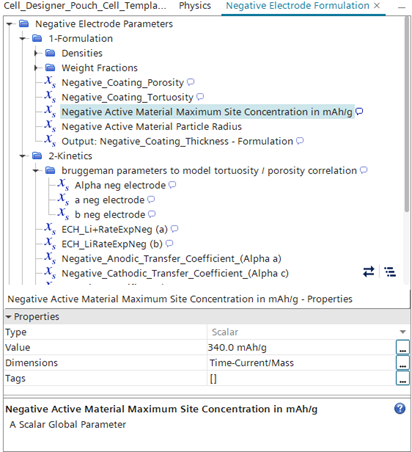

Die Lösung basiert auf einer Vorlagensimulationsdatei, die in eine ausgefeilte, aber fein vorbereitete und angepasste Simulationsdatei vor der Einrichtung übersetzt wird, die der Anwender sofort verwenden und ausführen kann. Wie bei Simulationsvorlagen handelt es sich auch hier um Simulationsbeispiele, und der Anwender kann die Vorlage bearbeiten, um sie weiter an seine Bedürfnisse anzupassen.

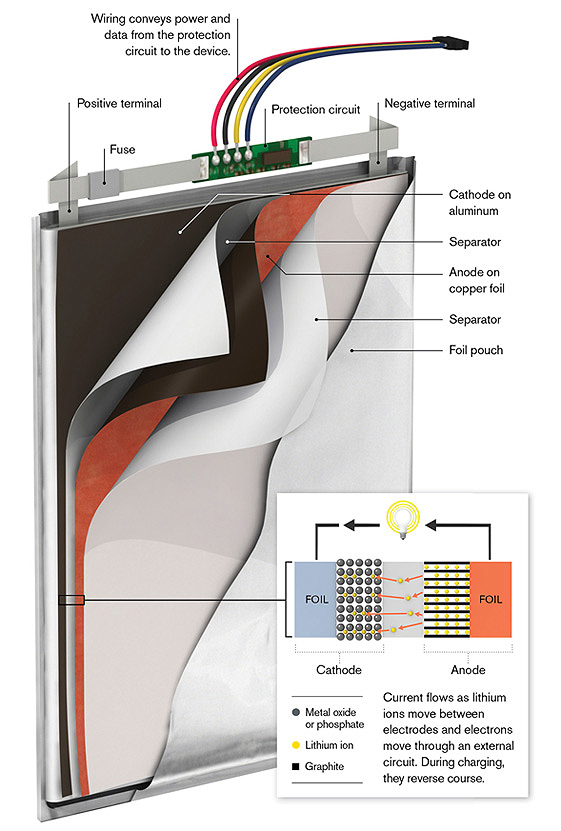

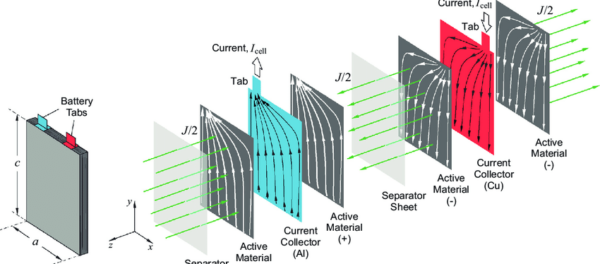

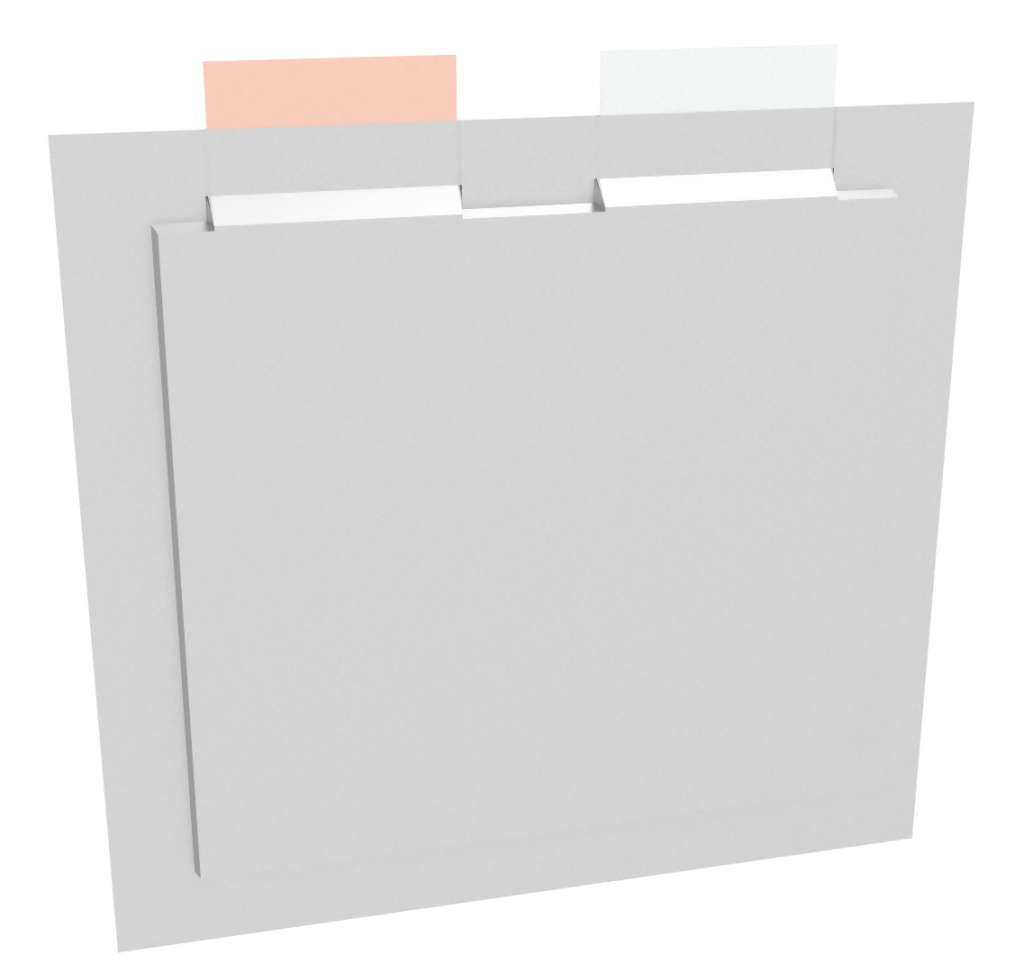

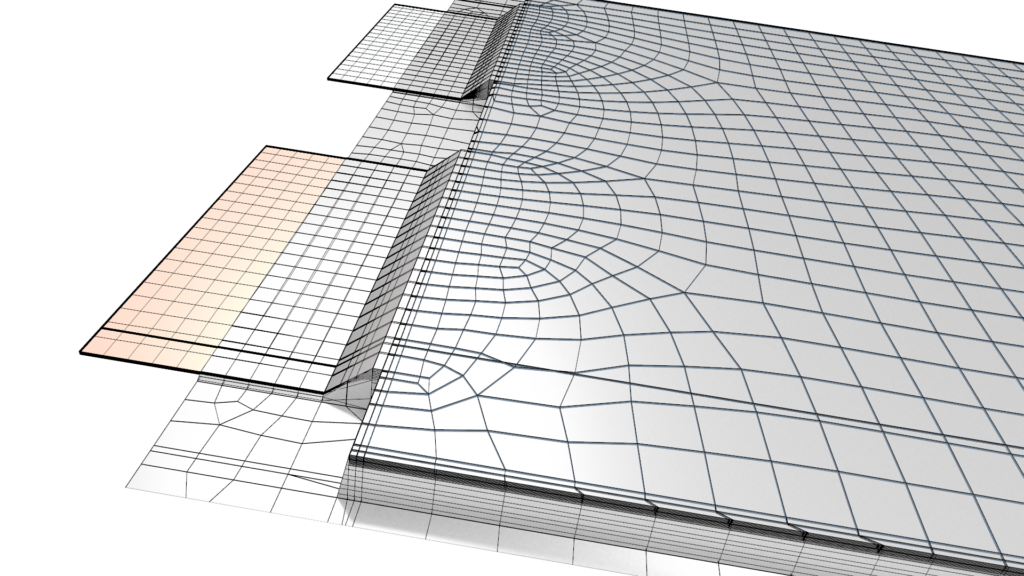

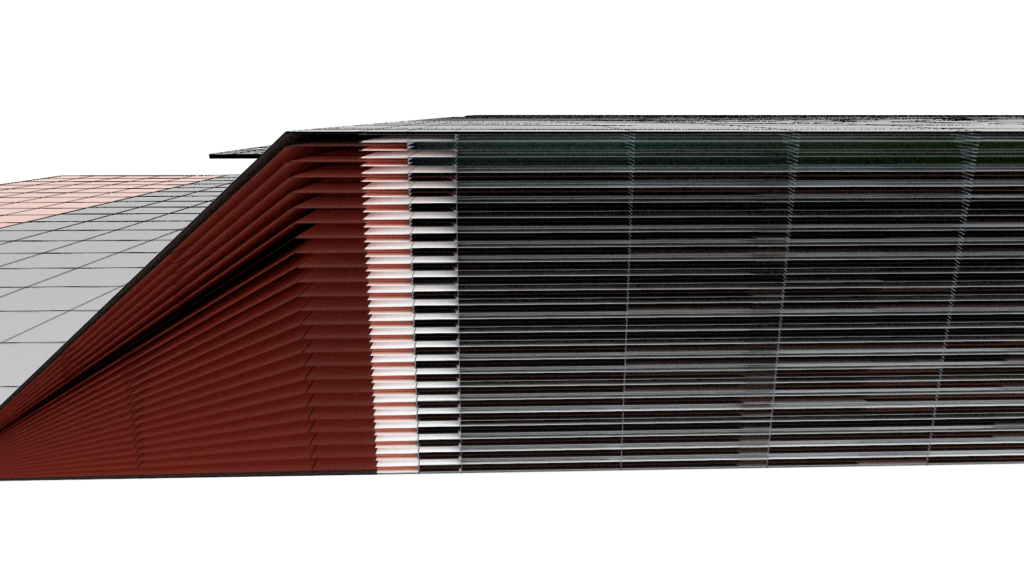

Das erste einzigartige Merkmal dieser Fähigkeit ist die Möglichkeit, Lithium-Ionen-Zellen in vollem 3D zu entwerfen, was geometrisch aufgelöste Elektrodenschichten, Separatoren und Laschen bedeutet. Es ist vollständig parametrisch und lässt sich daher leicht über Design-Explorations-Studien steuern.

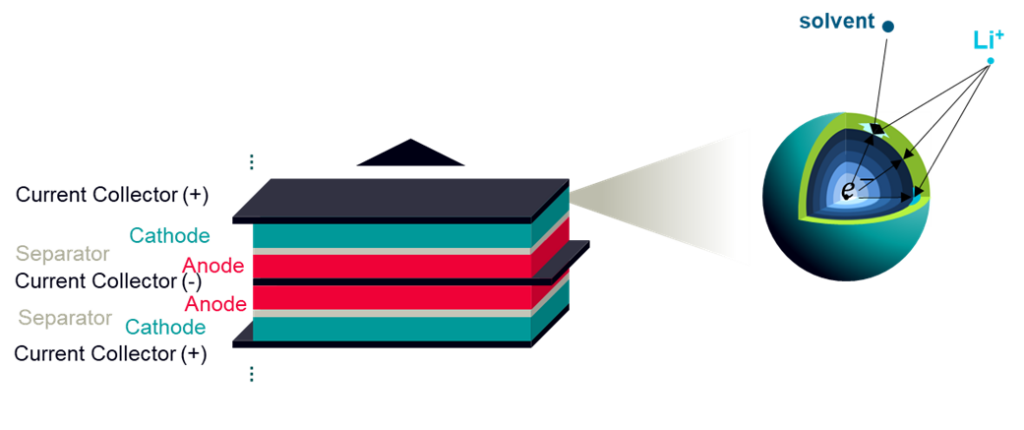

Es bietet auch ein hochgenaues Modell mit 3D-Lösung des elektrochemischen Verhaltens der Zelle, dank eines verbesserten physikbasierten Modells aus der ursprünglichen Newman-Doyle-Fuller-Formulierung. Das Modellframework verwendet unseren einzigartigen phasisch-porösen Medienansatz, um die 3D-Diffusion und -Migration der geladenen Spezies sowie den Ladungstransfer von der festen in die flüssige Phase und umgekehrt zu lösen.

Der Workflow innerhalb der Vorlage nutzt vorhandene und neue Automatisierungsfunktionen für einen angepassten, automatisierten und maßgeschneiderten Workflow für Zellenkonstrukteure. Es ist das erste Mal, dass wir eine Lösung auf der Grundlage der leistungsstarken neuen Automatisierungsfunktion „Stages“ entwickeln, die in Simcenter STAR-CCM+ 2310 enthalten ist. Diese neuen „Stages“ ermöglichen es Ihnen, mehrere physikalische Setups in einer einzigen Simulation zu bearbeiten. Im Rahmen der Zellenkonstruktion-Simulationen ermöglichen sie einen nahtlosen Aufbau für die Simulation von Konstantstrom zu Konstantspannung, wobei die Randbedingungen für den Strom automatisch auf mögliche Werte gesetzt werden. Weitere Informationen finden Sie in einem speziellen Blog über neue Automatisierungsfunktionen.

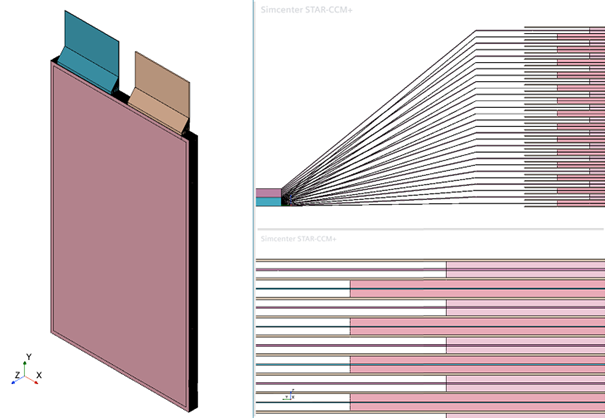

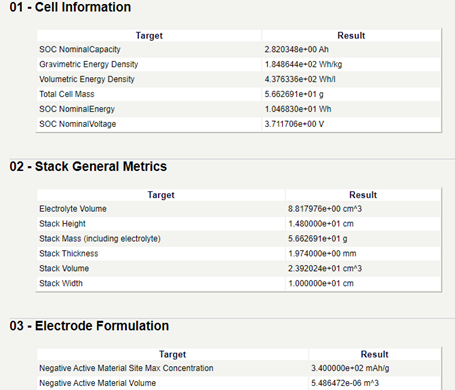

Die 3D-Vorlage für das Zellendesign bietet außerdem branchenübliche Terminologie und Einheiten sowie einen nützlichen Bericht über die Zellenspezifikationen, um sie schnell mit den Anforderungen des Anwenders abzugleichen. Derzeit sind drei Zellformen als Industriestandard zu beobachten: stapelförmig, zylindrisch oder prismatisch gewickelt. Mit der Version Simcenter STAR-CCM+ 2310 wird die Simulationsvorlage für die Stapelzellenform verfügbar sein, und die beiden anderen sind in Vorbereitung.

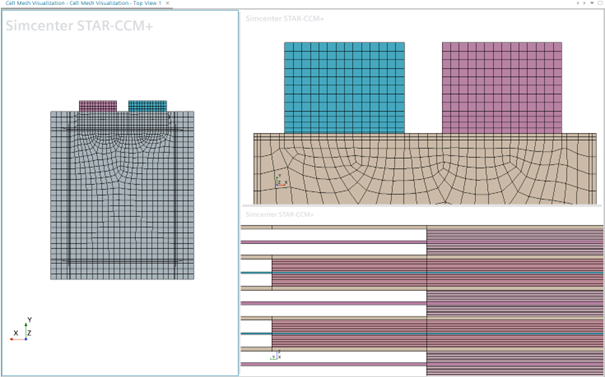

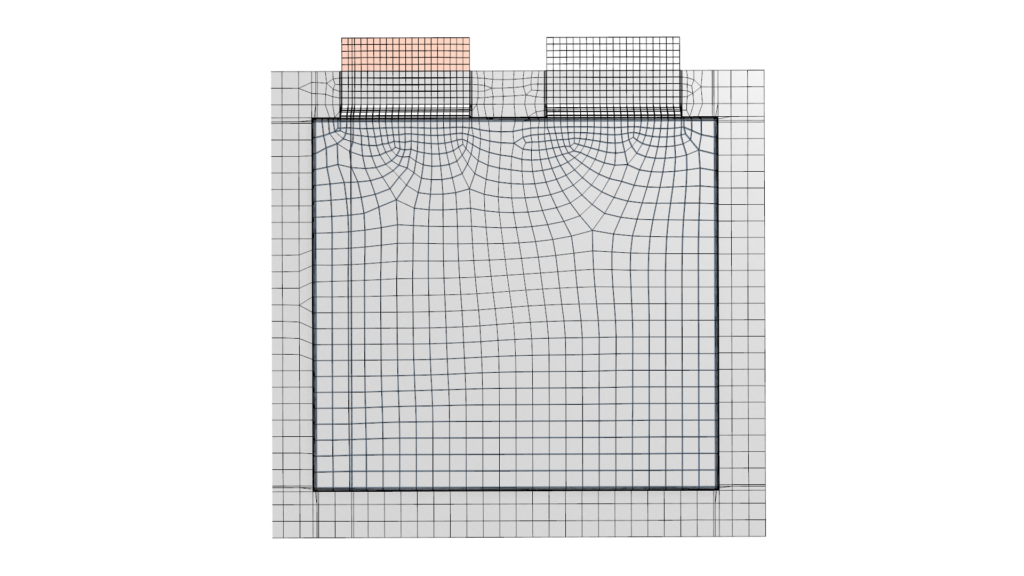

Die 3D-Zellenkonstruktions-Funktion verfügt über eine vereinfachte Netzeinrichtung mit wenigen Eingaben und Klicks, was die Verwendung auch für Zellenkonstrukteure, die mit CAE-Lösungen und Vernetzungsaufgaben nicht vertraut sind, sehr zugänglich macht.

Es unterstützt auch eine dedizierte Nachbearbeitung nach Industriestandard, um den Zugriff zu erleichtern und es dem Anwender zu ermöglichen, sich auf die Ergebnisanalyse zu konzentrieren, ohne wenig Zeit für die Einrichtung aufzuwenden.

Auf dem Weg zu mehr Einblicken

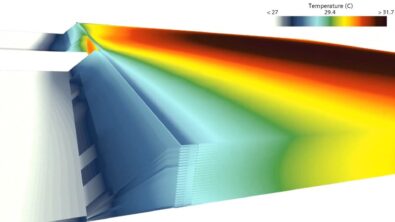

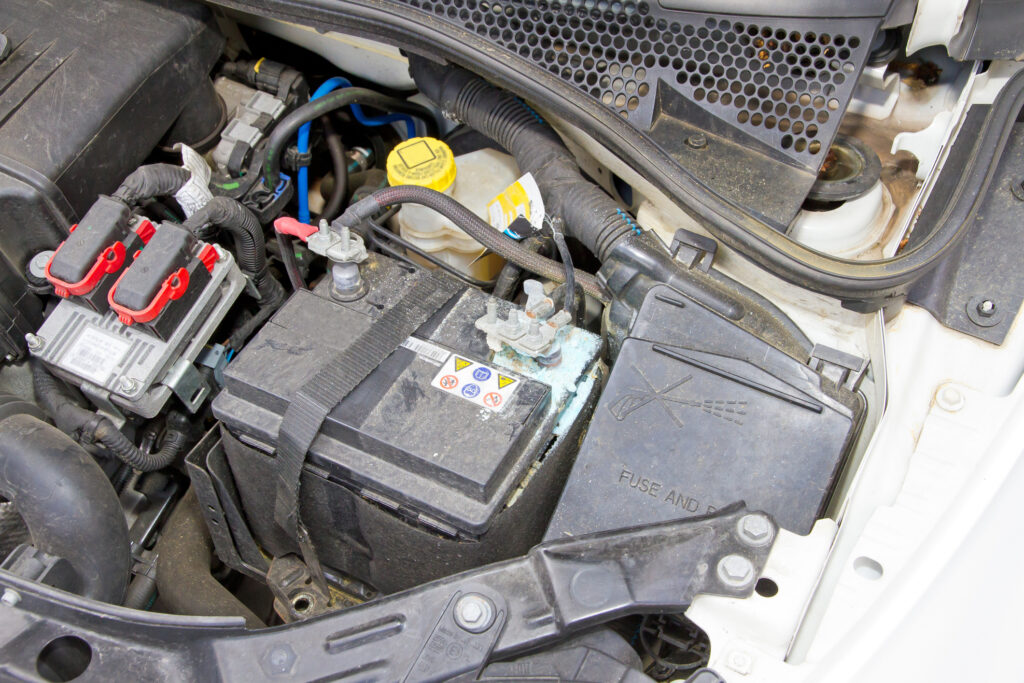

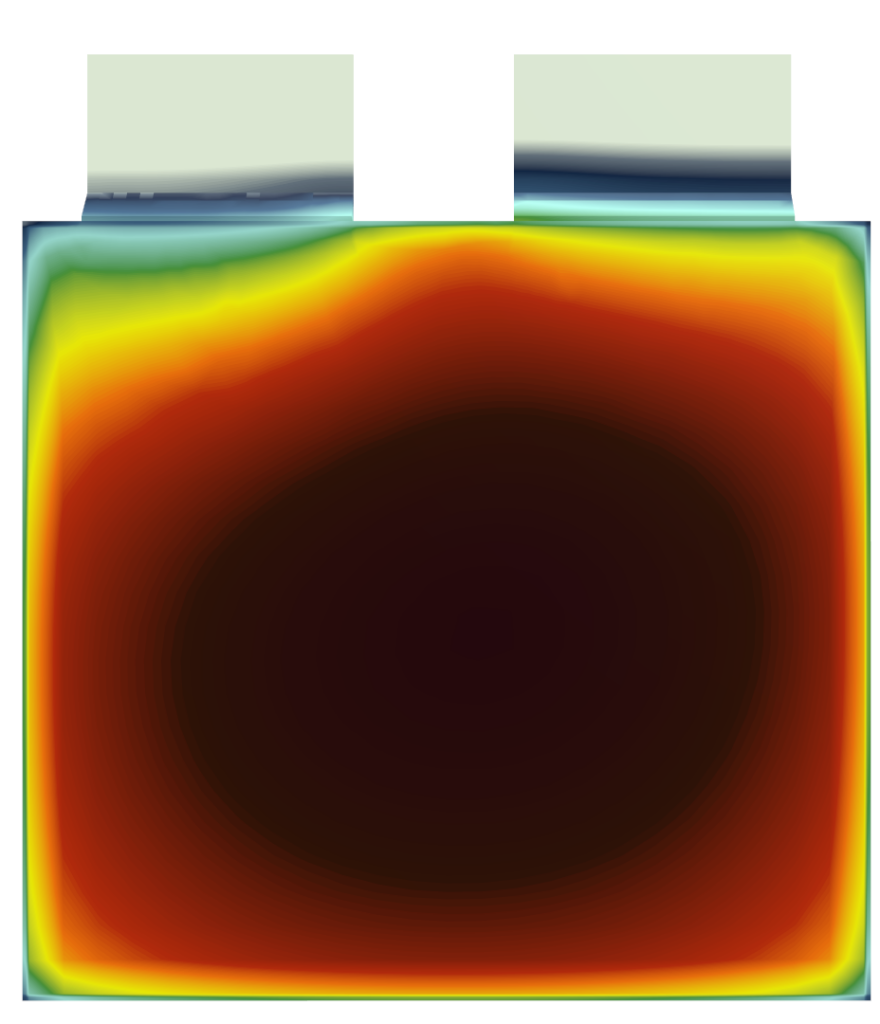

Damit erhalten Sie Zugang zu detaillierten Einblicken in die Zellleistung, z. B. in der Ebene und durch 3D-Dickenkonzentrationsverteilungen für die feste und flüssige Phase. Aber nicht nur, es können noch viel mehr elektrische und elektrochemische Größen 3D-Verteilungen an einem Zellmodell überprüft werden. Sie haben dann den einzigartigen Vorteil, dass Sie lokale und Kanteneffekte verstehen, was in Situationen mit Alterung, Schnellladung und anderen einschränkenden Arbeitszyklen entscheidend sein kann.

Insgesamt bietet es ein modernes 3D-Validierungs- und Verifizierungswerkzeug für Zelldesigner, die ihre Lithium-Ionen-Zellprodukte verbessern und bis an die Grenzen optimieren möchten, um Innovationen zu verfolgen.

Da es sich um eine vollständig integrierte Funktion in Simcenter STAR-CCM+ handelt, profitiert es natürlich von all seinen Zusatzwerkzeugen und -lösungen, wie z. B. HPC-Funktionen, Automatisierung, Design-Exploration, CAD-Import/Export und vieles mehr.

Nutzen Sie die 3D-Zellenkonstruktion

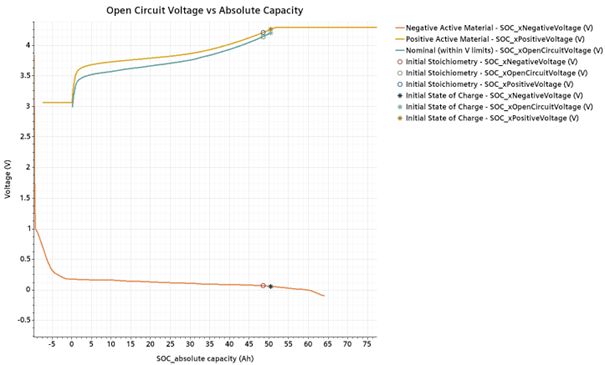

Als Beispiel stellen wir hier ein Pouch-Zellen-Design vor, das in diesem Artikel beschrieben wird und ein Stack-Cell-Konstruktion für batteriebetriebene elektrische Züge darstellt. Solche Batteriezellen werden typischerweise in elektrifizierten Zügen eingesetzt, ähnlich wie dem oben gezeigten Siemens Miero.

Bei der Zelle handelt es sich um eine 50 Ah Pouch-Zelle mit NMC (4,4,2) Kathode und einer Graphit-Anode.

Dank des vorlagenbasierten Geometrieansatzes wird die Zelle in unserer 3D-Zellenkonstruktionsfunktion schnell vollständig neu gestaltet und mit Automatisierung und dedizierten Eingaben für das Zelldesign schnell auf dem Arbeitszyklus desselben Artikels ausgeführt, um sein Verhalten zu simulieren.

Für das Netz wurden ca. 1 Million Finite-Volumen-Elemente generiert, die ausreichen, um die Gradienten in der Ebene und durch die Dickengradienten zu erfassen.

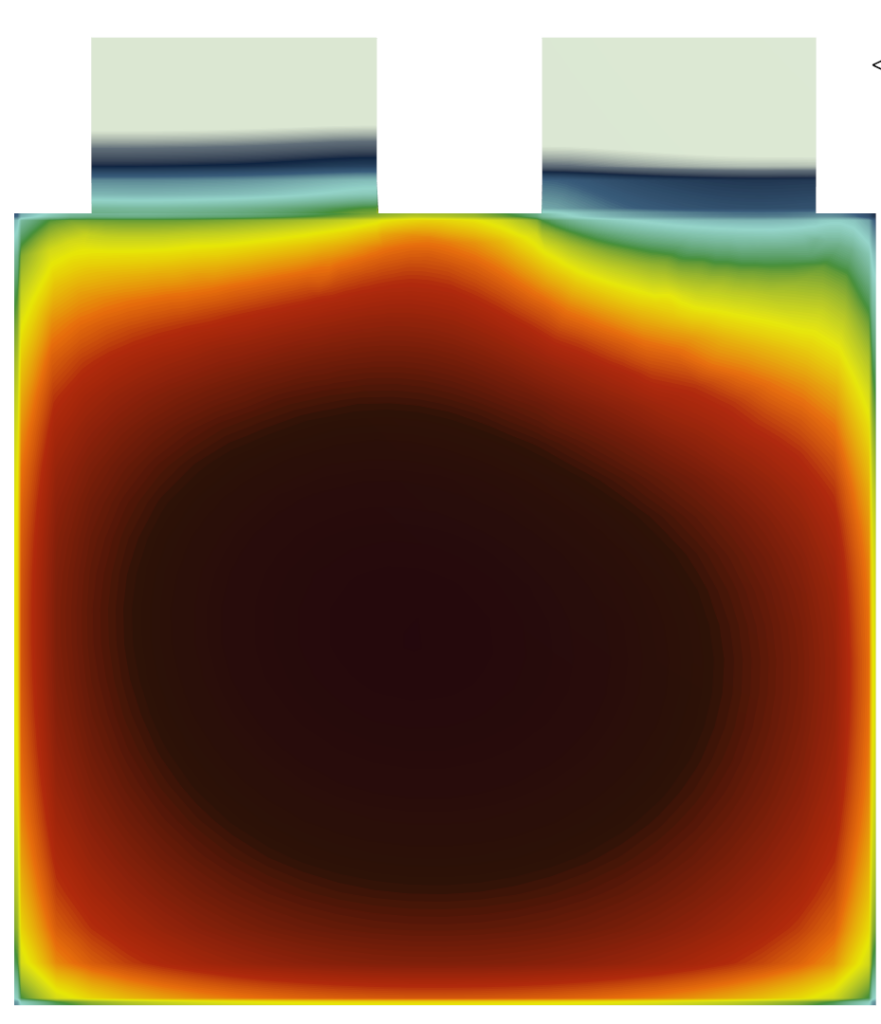

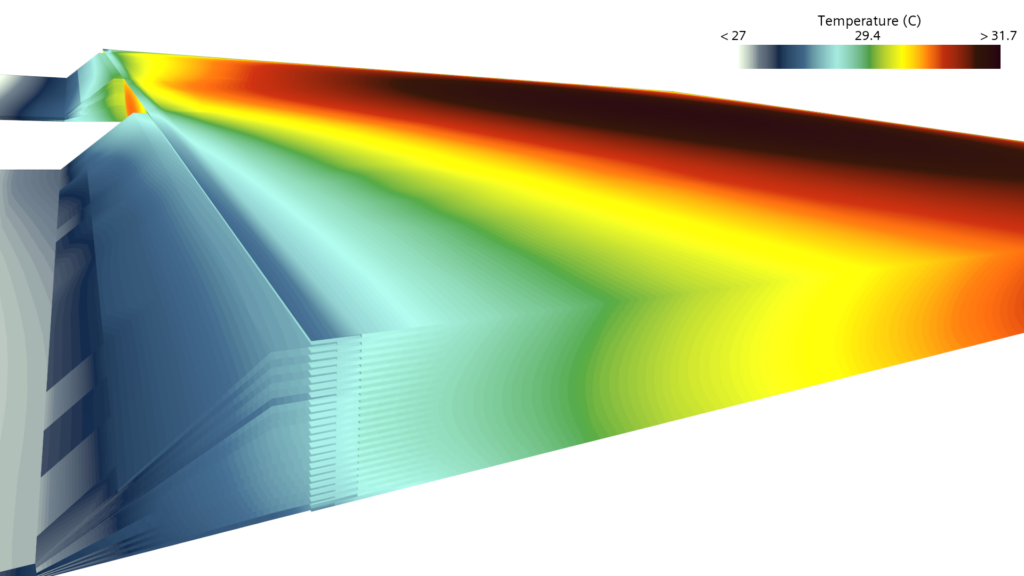

Die Zelle wird unter einer 2C-Konstantstromentladung über einen kurzen Zeitraum getestet, um eine anfängliche Reaktion der Zelle in Bezug auf Temperatur- und Konzentrationsentwicklungen zu erfassen.

Die Temperaturgradienten in der Zelle bauen sich langsam auf und wir können die Entwicklung des Gradienten durch alle Schichten in Richtung der Dicke erkennen. Die 3D-Zellenkonstruktionsfunktion ermöglicht die Untersuchung der Oberflächen- oder Laschenkühlung und die Erfassung des realen Verhaltens.

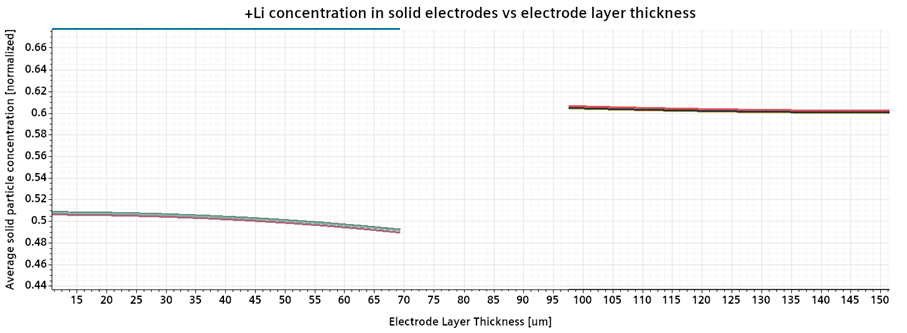

Außerdem haben wir uns die Konzentrationsentwicklung im Elektrolyten angesehen, man kann die Konzentration über jede Elektrodendicke hinweg dank unseres speziellen Plotting-Tools grafisch darstellen.

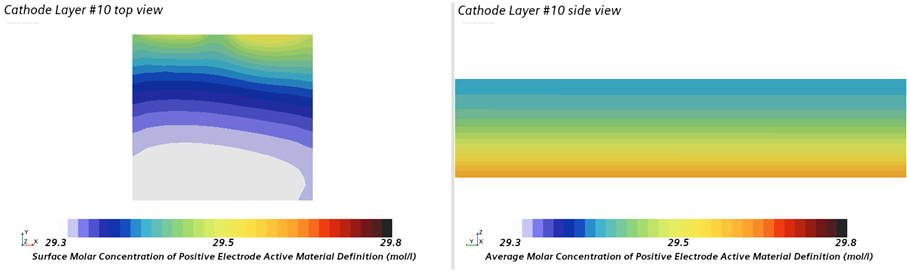

Man kann sich auch einzelne Schichten ansehen, um sie herauszufiltern und die Verteilung der Feststoffkonzentration in 3D darzustellen. Obwohl die Minimal- und Maximalwerte nahe beieinander liegen, kann man sehen, wie sich die Gradienten aufbauen.

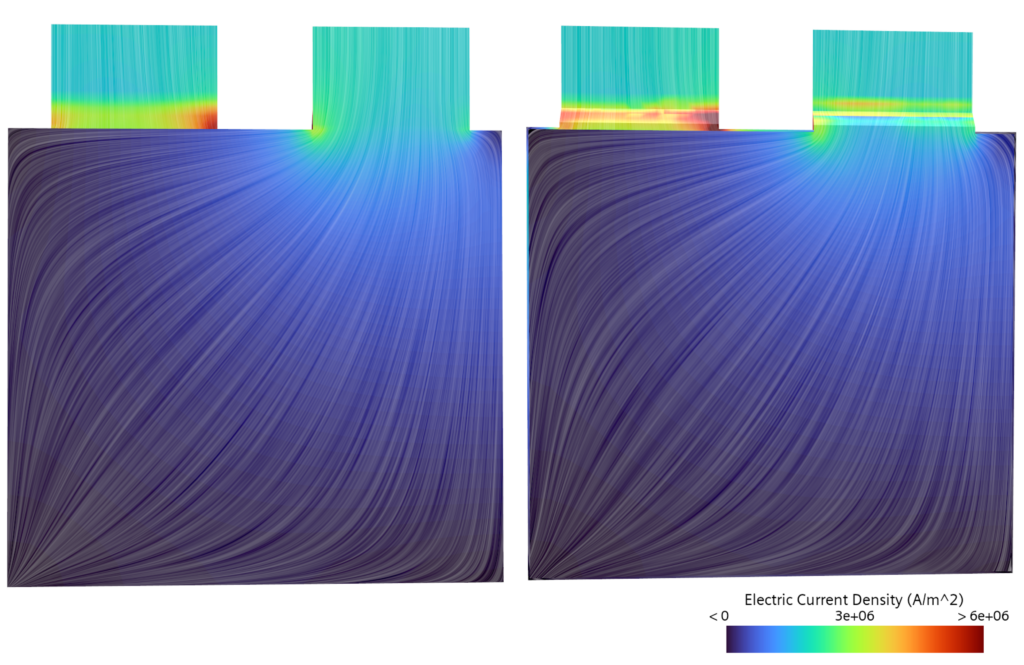

Schließlich kann mit der integrierten Batteriezellen-Konstruktionsfunktion der elektrische Strom in der Zelle leicht bewertet werden.

Insgesamt reagiert die Zelle gut auf das anfängliche Tastverhältnis und wir werden in einem zukünftigen Blog mit weiteren Validierungsergebnissen zurückkommen.

Ein umfassendes Lösungspaket für die Zellenkonstruktion

Durch die Add-on-Lizenz „Batterien“ wird die neue Funktion für die 3D-Zellenkonstruktion Ihre Lösungen für Batteriekonstruktion und Zellenleistung um ein weiteres Asset erweitern. Simcenter Battery Design Studio, das leistungsstarke Tool für die schnelle Screening-Analyse, wird jetzt durch eine Verifizierungs- und Validierungsfunktion in Simcenter STAR-CCM+ ergänzt, wie oben vorgestellt. Es bietet eine Reihe leistungsstarker Tools für Zellenkonstrukteure, die sie bei der Innovation mit neuen Produkten unterstützen. Die zellzentrierte Sichtweise ergänzt auch die thermische Analyse größerer Batteriepakete zur Bewertung der Batteriekühlung und des thermischen Durchgehens und ergänzt die Fähigkeiten unserer Leistungsmodelle für die Integration von Batteriesystemen, die von unserer Lösung Simcenter Amesim und den Molekulardynamik-Funktionen von Simcenter Culgi angeboten werden.

Wenn Sie also schneller bessere Stapelzellen entwerfen möchten, besuchen Sie den Download-Bereich des Support-Centers am 25. Oktober und holen Sie sich Ihre Zellenvorlagendatei.