Managen Sie die Entwicklung elektrischer Antriebssysteme wie ein Vogelschwarm, der auf den nächsten Zug wartet

„Als ich jung war, gab es keine Anzeichen für einen Elektroantrieb oder elektrifizierte Fahrzeuge. In der Autowerbung ging es um Geschwindigkeit und PS. Jetzt dreht sich alles um Reichweite und Null-Emissionen“, kommentiert Steven Dom, Director, Automotive Industry Solutions bei Siemens Digital Industries Software.

So wie Elektrofahrzeuge (EVs) die Werbung verändert haben, haben sie auch die Technik verändert. „Ein Team von Konstrukteuren, die mit der Entwicklung eines Verbrennungsmotors beauftragt sind, könnte sich für den Kauf oder die Konstruktion eines Getriebes entscheiden“, fährt Steven fort. „Solange sie die Fahrzeugspezifikation erfüllen, liegt die Entscheidung bei ihnen. Diese Art der alleinigen Entscheidungsfindung ist bei Elektrofahrzeugen nicht möglich, hier geht der Trend eindeutig zu integrierten elektrischen Antrieben oder E-Antrieben, bei denen die Leistungselektronik, der Motor und das Getriebesystem, aus denen sich der Antrieb zusammensetzt, in einer Einheit verpackt sind. Aus Sicht der Fertigung ist es einfacher, eine integrierte Box zu bauen, aber um dieses Paket richtig zu machen, muss es einen kontinuierlichen Dialog zwischen den einzelnen technischen Disziplinen geben. Für einige Einzelpersonen und Organisationen wird dies eine enorme Herausforderung sein.“

Die Herausforderungen bei der Entwicklung elektrischer Antriebssysteme bewältigen

Die Siemens-Experten Steven Dom und Benoit Magneville, Produktmanager für Elektrifizierung, befassten sich mit allen Aspekten der Entwicklung von elektrischen Antriebssystemen und darüber, wie Unternehmen Entwicklungsteams unterstützen und enger zusammenarbeiten können.

Benoit erklärt: „Das übergeordnete Ziel ist es, einen elektrischen Antrieb zu konzipieren, der in einer Vielzahl von Betriebsbedingungen hocheffizient ist, aber es gibt viele potenziell widersprüchliche Anforderungen. Die Verringerung des Abstands zwischen dem Wechselrichter und dem Motor bietet beispielsweise Vorteile in Bezug auf die Gesamtgröße des Gehäuses, das Kabelgewicht und die Konkabelführung. Es schafft jedoch neue thermische und mechanische Herausforderungen, da sich der Wechselrichter immer zurückhaltender entwickelt.“

Zu den weiteren Herausforderungen im Zusammenhang mit der thermischen Kühlung gehört eine kritische Anforderung innerhalb eines Pakets von wärmeerzeugenden Artikeln. Die Betrachtung separater Kühlsysteme für jede Komponente eines E-Antriebs ist nicht der effizienteste Ansatz. Die Integration des Kühlsystems für alle Komponenten vereinfacht die Konstruktion und macht eine Reihe von Rohren, Pumpen und Wärmetauschern überflüssig. Dennoch stellt es auch eine komplexere technische Aufgabe dar. Darüber hinaus konkurrieren die Batterie und die Passagiere um ein effektives Thermomanagement, und es muss für eine entsprechende Kühlung gesorgt werden.

Hinzu kommt eine komplexe Dynamik zwischen dem Erreichen der Betriebsziele für den E-Antrieb und der Vorhersage, wie Lärm und Vibrationen von den im Fahrgastraum sitzenden Personen wahrgenommen werden. Aus kommerzieller Sicht ist der Fahrgastkomfort für die Hersteller von entscheidender Bedeutung, insbesondere für hochwertige Marken.

Konstruktion der Leistungselektronik, Systemintegration und Zuverlässigkeit

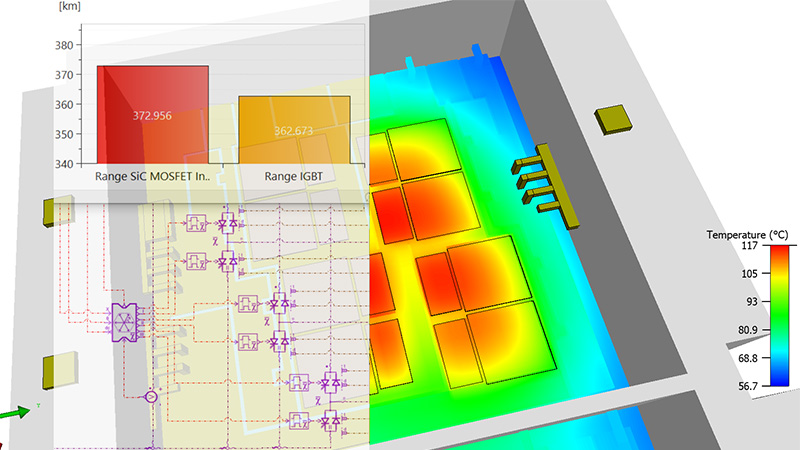

Die Topologiegestaltung ist eine der frühen Phasen bei der Entwicklung der Elektronik eines elektrischen Antriebs. Wichtige Metriken wie Effizienz, Kosten, Toleranz und EMI-Vermeidung müssen verstanden werden, um die beste Topologie zu definieren. Viel Entwicklungszeit kann damit verbracht werden, zu bewerten, wie sich die Topologie auf das Fahrzeug auswirkt, und dann auf der Grundlage dieser Ergebnisse zu optimieren. Der Aufwand kann jedoch umsonst sein, wenn die thermischen Auswirkungen erst am Ende dieses Prozesses entdeckt werden. Im Idealfall sind thermische Auslegung und Simulation vollständig mit dem Topologiedesign und der Topologiebewertung synchronisiert.

Auch die Wahl der Halbleitertechnologie ist wichtig. Dennoch können die besten Entscheidungen nicht getroffen werden, wenn Sie nicht wissen, wie Sie die Eigenschaften eines Halbleiters identifizieren und die verfügbaren Optionen vergleichen können. „Die Fähigkeit, die Sperrschichttemperatur zu verstehen, ist entscheidend, denn das definiert die Zuverlässigkeit“, sagt Benoit. „Man kann sich nicht nur auf die Leistungsbewertungen eines Lieferanten oder auf eine Reihe von Testergebnissen verlassen.“

Eine gründliche und genaue Untersuchung der Elektronikkonstruktion, die das PCB- (Printed Circuit Board) und Busbar-Design umfasst, erfordert die Integration mit mechanischem CAD und elektromagnetischer, thermischer und struktureller Analyse. Die Lösung besteht darin, dass die Entwicklung in einer einzigen Umgebung stattfindet, in der alle Konstrukteure einfachen Zugang zu anderen Fachbereichen haben und Spezialisten miteinander interagieren können.

Im Webinar von ATZ International wird erläutert, wie Sie einen Simcenter-Workflow erstellen, der Konstruktion, Simulation und Test umfasst, leistungselektronische Geräte optimiert und die erforderliche Leistungsdichte in einem zuverlässigen, kompakten Paket liefert, das EMI/EMV-Konformität und Leistung gewährleistet.

Wenn Sie mehr Hintergrundinformationen wünschen, schauen Sie sich diesen Blog an Wechselrichter: das Herz von Elektrofahrzeugen.

Von der frühen Dimensionierung von Elektromotoren bis hin zur Leistungsvalidierung

Eine grundlegende Anforderung ist, dass die Lebensdauer eines Motors zuverlässig höher ist als die Fahrzeuggarantie und die Lebensdauer des Fahrzeugs. Die thermische Auslegung ist eine der wichtigsten Möglichkeiten, um die Lebensdauer und Leistung zu verbessern.

„Wie üblich beginnt der Erfolg bereits in der Konstruktionsphase“, bemerkt Benoit. „Die Anforderungen an Elektromotoren werden von den Leistungszielen für Elektrofahrzeuge abgezogen. Der beste Weg, um eine schnelle und genaue Motordimensionierung und -konfiguration zu erhalten, besteht darin, mehrere Designtypen und Topologien schnell im Hinblick auf den elektromagnetischen Wirkungsgrad, die thermische, thermische und vibroakustische Leistung zu bewerten, während man sich noch in der Architekturphase befindet.“

Das Simcenter-Portfolio verbindet all diese Bereiche und ermöglicht eine Bewertung, wie sich die Motordimensionierung und die Konstruktion auf das gesamte Fahrzeug auswirken. In der Anfangsphase, wenn die Konstruktion nur als eine Reihe von betrieblichen Anforderungen vorliegt, bietet Simcenter eine umfangreiche Bibliothek mit Motorvorlagen und mehr als 200 Materialien. Dies eröffnet die Möglichkeit, eine völlig neue Motorarchitektur zu identifizieren, die die Ziele erfüllt und das beste thermische Kühlsystem erzeugt. Jedes virtuelle Modell kann einfach durch Exportieren in Simcenter Amesim getestet und validiert werden.

Den Wirkungsgrads des elektrischen Antriebs maximieren

Aus betrieblicher Sicht besteht die Herausforderung darin, die Effizienz des Getriebesystems bei gleichzeitiger Minimierung des Gewichts zu maximieren und es mit dem Rest des Antriebs innerhalb der Gehäusegrenzen zu kombinieren. Es ist unerlässlich, Zahnradkontaktspannungen, Lagerkräften und Wellenbiegsamkeit zu bwerten, damit Geräusche und Vibrationen des rotierenden Zahnrads im Getriebe genau vorhergesagt werden können. Auch hier bedeutet dies, dass die Konstruktion auf mehrere Attribute ausgelegt ist, einschließlich Haltbarkeit und Ölversorgung für die Schmierung.

Die Hersteller wollen leichtere Fahrzeuge bauen und erwägen möglicherweise den Einsatz neuer Materialien, die jedoch besondere Herausforderungen mit sich bringen, da sie sich nicht immer vollständig bewährt haben.

Ein weiterer Faktor ist das Budget. Die Kosten für das Prototyping eines einzelnen Zahnrads können bis zu 200.000 US-Dollar betragen. Daher muss die Leistung gründlich bewertet und jeder Ausfall oder jede Schwäche umgehend behoben werden, bevor eine Kapitalinvestition getätigt wird.

Ein Ökosystem für Elektroantriebe, Elektromagnet-, Wärme-, Maschinenbau- und Akustikingenieure

Da die Hersteller um die besten Statistiken und die positivsten Bewertungen konkurrieren, ist die Erfüllung der Kundennachfrage entscheidend für den wirtschaftlichen Erfolg, und die Eigenschaften eines elektrischen Antriebs können einen wesentlichen Beitrag leisten. Die Auswirkungen der verschiedenen Komponenten und Systeme innerhalb des gesamten Fahrzeugs müssen klar verstanden werden.

Eine bewährte Methode zur Reduzierung der Fahrzeugkosten und der Entwicklungszeit besteht darin, dass ein Unternehmen in einer einzigen, kollaborativen Umgebung arbeitet, in der alle Aspekte der technischen Konstruktion, Analyse und Prüfung gleichzeitig vorangetrieben werden. Das Simcenter-Portfolio stellt eine Verbindung zwischen all diesen Bereichen her, so dass die Ergebnisse aus jeder Phase des Zyklus als logischer Input für die nächste Phase verwendet werden können, die an den vorherigen Schritt zurückgeführt werden können und letztendlich eine Validierung auf Fahrzeugebene ermöglichen.

Vögel in Schwärmen sind in der Lage, schnell die Richtung zu ändern, nicht weil sie einem Anführer folgen, sondern weil sie antizipieren, was als nächstes zu tun ist. Genau das ist der Vorteil eines kollaborativen und flexiblen Ökosystems. Es hilft Ihrer Organisation, sich im Gleichtakt zu bewegen.

„Veränderungen innerhalb eines Unternehmens können entmutigend sein, und jeder zunehmende Einsatz von Simulationen muss zu mehr Genauigkeit und Vertrauen führen“, sagt Steven Dom. „Neue Arbeitsabläufe haben weitreichende Auswirkungen auf die gesamte Organisation und müssen daher korrekt etabliert werden.“

Dieses Webinar führt Sie durch die potenziellen Herausforderungen und beleuchtet den Erfolg einiger Kunden, vom Subsystemdesign bis zur Fahrzeugintegration.

Mehr Informationen zum Elektroantrieb

Leistungselektronik:

- Video: https://www.youtube.com/watch?v=muf-pXuklqk

- On-Demand-Webinar: Simulation und Tests der neuesten Technologie für die Leistungselektronik von elektrischen Fahrzeugen

Elektromotor:

- On-Demand-Webinar: Antriebszyklusbasierte Auslegung und Optimierung elektrischer Maschinen

- Anwenderbericht: GKN Automotive nutzt mehrdimensionale Simulation zur Reduzierung der Markteinführungszeit und der Prototypen-Loops für Elektrofahrzeuge

Übertragung:

- White Paper: Produktivitätssteigerung im Getriebebau durch Mehrkörpersimulation

- Anwenderbericht: Hyundai reduziert Getriebegeräusche in Antriebssträngen