SimRodエクスペリエンス: 舗装用ブロックから車両耐久試験まで (第4回)

前回のブログ記事では、Simcenter Testlab Neoソフトウェアを使用して、事前に定義された試験場での耐久性試験手順に、ドライバーが正しく従ったかどうかを簡単に確認する方法を説明しました。 Simcenter Testlab Neoには、これらの結果を最高級の品質で予測された時間内に取得できる処理機能が搭載されています。

また、Simcenter Testlab Neoを使用して、より詳細な負荷データ解析を行い、車両の耐久性挙動を把握できることも紹介しました。損傷の可能性などの耐久性固有のパラメーターは、レインフロー法とS-N曲線を使用して計算しました。 私たちは、レベルを超えた回数と指定レベル内にとどまる時間を計算することで、車両の性能に関する理解を深めました。また、表示されたPSDグラフから、加速チャネルの周波数成分分析を行うことができました。

「ピボット・テーブル」と「プレビュー」の画像では、わずかなクリック操作で結果の概要をもれなく、かつ凝縮して確認できます。それに加えて、「アクティブ・レポート」と呼ばれる機能のおかげで、複数のチャネルと実行に関する、洞察に満ちたビジュアル・レポートを、魅力的なレポート作成にかかる時間を大幅に削減しつつ、Microsoft WordまたはPowerPointで仕上げることができました。

しかし、処理能力はそれだけではありません。 Simcenter Testlabでは、コンポーネントのひずみ測定データから疲労寿命を計算したり、長時間の耐久性測定を圧縮して、テストベンチやシミュレーション試験のスケジュールを短縮したりすることもできます。

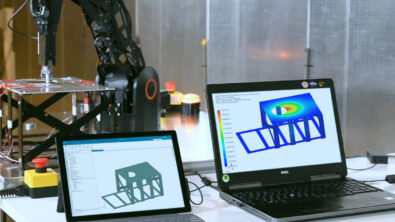

今回のブログ記事では、長時間の測定からテストベンチの試験スケジュールを作成することで、耐久試験を加速する方法を説明します。

耐久性能検証のための寿命試験を加速

耐久性試験を加速するには、次の4つの方法があります。

- 耐久試験の速度を上げる (同じ時間信号を短時間で再生する)

- 使用する信号の振幅を増加させる

- 重大な損傷を引き起こさない部品を信号から省略 (または削除) する

- 試験を簡略化する (元の信号を正弦波で構成される、単一または少数の振幅ブロック・サイクル・プログラムに変換する)

もちろん、これらすべての方法の基本原則は、元の信号または試験の損傷を保持することです。 損傷は、加速された新しい信号で保持しておきたい最も重要な要素です。

最初の2つの方法は、かなり容易に適用でき、多くのお客様が頻繁に使用されています。 しかし、これらの方法を使用して信号を加速できる程度や、安全に適用できるケースには制限があるため、最後の2つの方法についてもう少し詳しくご説明します。

長時間の測定から損傷に寄与しない事象を省略

耐久性能検証のために長時間かけて行う実際の測定を短縮するときに、最大の課題の1つは、損傷を保持し、それ以外をすべて取り除くことです。

では、時間信号から損傷に寄与しない事象を削除するには、どうすればよいでしょうか。

まず、背景を少し説明します。

上の画像では、左側に累積損傷の観点から負荷を時系列で表したレンジペア図が表示されています。よく見ると、4000N未満のすべての負荷サイクルは、総損傷の0.5%未満しか寄与していないことがわかります。 したがって、信号からこれらのサイクルを削除しても、元の信号と比較して0.5%の損傷しか減少しません。 0.5%は無視可能です。

次に、ここで同じレンジペア図を累積サイクル数で表すと、振幅が4000N未満のすべてのサイクルを削除し、高振幅サイクルのみを保持した場合、サイクルの総数が1000から70に減少することがわかります。 したがって、負荷の合計時間が14分の1以下に短縮するにもかかわらず、ほぼ同じ損傷を維持できるわけです。

このような損傷に寄与しないサイクルの削除を、Simcenter Testlab Neoソフトウェアは自動的に行ってくれます。

実例を示します

以前のブログ記事にも書きましたが、耐久試験用悪路の終わりに到達した後は一方向にしか走行できず、転回が許されないため、再び悪路のスタート地点に到達するまで、毎回オーバルコースを走り続ける必要がありました。 ほとんどの場合、悪路の終点に到達したところで測定をやめてしまうのですが、一度オーバルコースを走りながら測定を続けたことがあります。

この測定の名称は「その他02」です。 測定中、オーバルコースと悪路を3回走行したので、走行には損傷に寄与しない部分 (オーバルコースを走行した部分) と損傷を与える部分 (悪路を走行した部分) の両方が含まれています。

この走行から損傷に寄与しない部分を取り除き、損傷を与える部分だけを残すことで短縮したいと思います。

測定した信号を短縮するために、下記のようなプロセスをSimcenter Testlab Neoで準備しました。複雑に見えますが、そうではありません。 信号の短縮は実際にはプロセスのごく一部にすぎず、残りは結果と入力の比較を容易にするための分析結果の計算です。

このプロセスで最も重要な部分は、水色で示した「信号の短縮」部分です。

- プロセスのこの部分では、最初にいくつかの制御チャネルを選択します。このケースでは、これらはすべて私が測定したひずみゲージです。

- これらの制御チャネルに基づいて、2番目の方法でインデックス・チャネルを作成します。インデックス・チャネルでは、振幅の小さい部分が総損傷の最大20%に寄与する場合、その部分の値を1に設定します。 これにより、総損傷の最大80%を占める残りの部分の値が、0に設定されます。

- 次に、インデックス・チャネルに基づいて、次の方法で実際の削除が行われます。つまり、総損傷の80%に寄与しない部品を元の信号から削除します。この方法では、保持される2つの部分間が急な傾斜で遷移しないようにするために、減衰モードも定義しました。

圧縮された信号と元の信号をより適切に比較するために、データをさらに分析するプロセスを拡張しました (統計、損傷と持続時間の比率、PSDの計算など)。

プロセスを実行した後、「ピボット・テーブル」と「プレビュー表示」を利用して、ボタンを1回クリックするだけで結果の概要を明確かつコンパクトな形で確認できます。

- ディスプレイの上部には、時系列が表示されます。 赤い曲線は元の信号で、緑の曲線は圧縮された信号です。かなり圧縮されたことが即座にわかります。約400秒から21秒弱に短縮しました (つまり、時間が90%も短縮されました)。

- それにもかかわらず、中央の表で残りの損傷率を見ると、入力信号と圧縮された信号の損傷がほぼ同じ (97%) であることがわかります。

- ディスプレイの下部にある「レンジペア (サイクル)」のグラフでは、圧縮された信号に含まれるサイクルが元の信号の約10分の1であることがわかります。

- また、「レンジペア (損傷)」のグラフでは、圧縮された信号であっても元の損傷全体の95%を超えていることがはっきりとわかります。

右下のPSDグラフは、信号からかなり多くを除去したにもかかわらず、この方法では圧縮された信号に多くの余分なエネルギーが加わらなかったことを示しています。また、 削除後にセグメントを接続すると発生する可能性がある周波数スパイクも見られず、PSDの全体的な形状は非常に似ています。

テストベンチ向け「ブロック・サイクル試験」を作成し、耐久性を調査

損傷に寄与しない部分を取り除いた後に作成した信号は、まだかなり複雑であり、さまざまな振幅や周波数の負荷が含まれています。 残念ながら、多くのテストベンチはそのような信号を実行することができません。 そのため、限られた数の一定の振幅と固定周波数を持つ信号に変換する必要があります。 これを「ブロック・サイクル試験」と呼んでいます。

この手法は、ゴムやエラストマーの部品を使用していない、かなり硬いコンポーネントに適用できます。また、負荷が一軸の場合、より適切に機能します。

Simcenter Testlabでこれをどのように実行するかを説明します。

- 元の時系列から開始します (左上のグラフ)。

- この時間信号に対して、レインフロー行列が作成されます。

- 次に、このレインフロー行列がコンポーネント/車両の3つのユースケースを表す、3つのエリアに分割されます。

理論的には、振幅の数はブロック・サイクル試験で使用したいだけ選択できますが、ほとんどのお客様は、より代表的な結果を得るために3つを選択します。- 「通常」エリア: 例えば、このエリアには元のサイクルの90%が含まれ、通常の道路 (およびその負荷) を表します。 このエリアには「3」と記されています。

- 「偶発的」エリア: 例えば、このエリアには元のサイクルの9%が含まれ、道路の穴を表します。これらの穴が存在する可能性がありますが、それほど頻繁ではないことが望まれます。 このエリアは2です。

- 「事故」エリア: 例えば、このエリアには元のサイクルの1%が含まれ、道路の縁石にぶつかったときの負荷を表します。 これは、車両の耐用期間中におそらく1~2回発生し、車両に非常に大きな衝撃 (および損傷) を引き起こします。 このエリアは1です。

- これらの3つのエリアのそれぞれについて、サンプル・サイクルの最大と平均の振幅が取得されます。 これらの振幅ごとに損傷が計算され、すべてのエリアに対して同じ損傷を得るためのサイクル/繰り返し回数の数も計算されます。

- これらの3つの振幅を使用して時間信号が構成され、それぞれの振幅が繰り返されて元の信号と同じ損傷を引き起こします。

この新しい時間信号のことを、グラフの形状から「ブロック・サイクル試験」と呼んでいます。

さっそく実践してみましょう。

入力データとして、舗装用ブロックの走路で行われた測定を使用します。

通常、テストベンチ用のスケジュールまたは信号を作成するには、車両のサスペンションに取り付けられた変位センサーから信号を取得します。今回は、左前輪と右前輪に取り付けられた変位センサーから測定信号を取得しました。

以下は、テストベンチのブロック・サイクル試験のために単純化して変換する2つの信号です。

Simcenter Testlab Neoでプロセスを開始すると、パラメーターをさらに調整することが可能です。必要に応じて、さまざまなエリアのサイズや、作成された正弦波信号の周波数を変更したりすることができます。今回は周波数を1Hzに保ちますが、例えば4Hzに設定してさらに高速化することもできます。

最初のステップとして、Simcenter Testlabはいくつかの結果を計算します。

この例では、元の信号は約200サイクルありますが、簡略化された信号 (ブロック・サイクル信号) には19サイクルしか含まれていません。 しかし、元の信号と圧縮された信号の損傷比は1よりほんの少し大きい値であり、損傷はほぼ同じです。

プロセスが終了し、最初の信号を選択すると、「プレビュー画像」に元の信号 (入力として選択した緑色の信号) とテストベンチの実際の信号 (赤色の信号) が表示されます。

また、このブロック・サイクル試験の信号には、振幅が3つあることがわかります。

これらの信号をテストベンチのスケジュールに使用できる状態になりました。

これまで見てきたように、Simcenter Testlab Neoソフトウェアは、単なるデータ収集ソフトウェアやデータ分析ツールではありません。 Simcenter Testlab Neoを使用すると、測定データを損傷は同等のまま、時間を短縮したテストスケジュールに変換して、テストベンチで実行することもできます。ほんの数回クリックするだけです。

次回のブログ記事では、以前のブログ記事で触れたトピック、つまり耐久性に関するデータ分析について、もう少し詳しく説明します。 この新しいブログ記事では、車両コンポーネントの実際の疲労寿命を計算する方法をご紹介します。ここでも再びSimcenter Testlab Neoソフトウェアを使用します。

乞うご期待!

ほかのSimRod Experienceのブログはこちらからご覧いただけます。