汽车行业产品成本和碳分析集成的强大威力

替代驱动和燃料,如电子燃料,有望在实现 2050 年气候中和运输的目标方面发挥关键作用。通过减少车队的碳排放,这些创新技术为加强交通中的气候保护提供了重要途径。

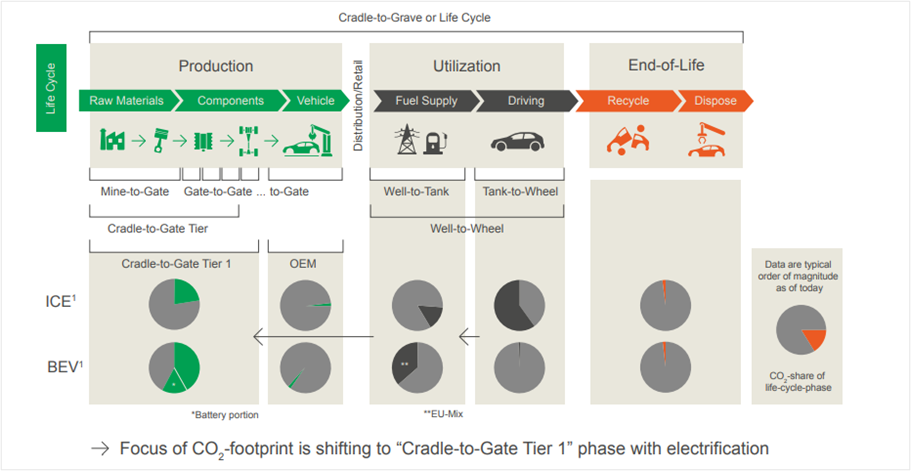

随着汽车行业过渡到利用可再生能源(无论是电力、氢气还是合成燃料)的替代驱动技术,预计碳排放热点将从使用阶段转移到车辆的生产和材料上游链(本博客重点介绍乘用车)。由于每辆车中都有多达 7,000 个单独的零部件和零件的庞大网络,因此这种转变尤为明显。这一趋势在电动汽车 (EV) 中更为明显:与传统汽车相比,电动汽车在生产过程中的碳足迹通常更高。碳足迹增加的主要驱动因素是制造电池和采购原材料所涉及的碳密集型过程。

在这种转变中,使用回收利用的二次材料变得越来越重要。通过优先考虑碳影响低于主要对应物的材料,各行各业可以进一步减少排放。鉴于铝和钢对车辆的质量有重大贡献,并且有可能通过更可持续的回收替代品大幅减少与生产相关的碳排放,因此这一策略与铝和钢尤其相关。汽车行业减少碳足迹的战略远远超出了产品的使用阶段,并考虑了车辆的整个生命周期,从原材料到生产和回收(见图)。

资料来源:CLEPA European Association of Automotive Suppliers

(1) CLEPA 根据 https://www.volvocars.com/images/v/-/media/market-assets/intl/applications/dotcom/pdf/c40/volvo-c40-recharge-lca-report.pdf 估计的值

范围 3 的碳排放通常占公司碳足迹(即企业碳足迹)的最大份额,来自价值链上游和下游活动,例如商品的运输和分销以及服务或最终消费者对产品的处置。范围 3 碳排放的其他来源还包括外购原材料的提取和生产以及已售出产品和服务的使用。如今的原始设备制造商 (OEM) 已经认识到所有这些方面,并正在推动碳减排进入其供应链。但是,究竟如何减少汽车制造的碳足迹呢?

OEM 观点:供应链透明度

OEM 将可持续性标准作为其采购和供应链管理战略的一部分。合同通常要求供应商提供环境数据并证明碳足迹减少,以符合 OEM 更广泛的可持续发展目标和碳中和承诺。

供应商观点:“从摇篮到大门”方法

一级和二级供应商通常在“从摇篮到大门”方法的框架内运营,专注于评估和最大限度地减少其生产过程对环境的影响。该评估考虑了原材料采购和加工的影响,直到其组件或系统交付给 OEM。采用这种方法通常是为了满足严格的 OEM 要求并与更广泛的行业可持续发展目标保持一致的需求。

在产品开发的早期提高效率和协作

盈利能力和可持续性密切相关,因为碳税等法规将环境影响与成本直接挂钩,例如欧盟的碳边境 调节机制 (CBAM)。因此,参与产品开发的利益相关者目前正在努力应对巨大的生产力压力。这些挑战源于在不断上升的成本压力和快速创新步伐中,企业需要可持续和盈利的增长。因此,他们需要在产品开发阶段的早期平衡可持续发展目标与成本。

许多汽车企业面临的挑战是,他们的流程无法提供成本和可持续性数据的端到端可见性,也无法在整个企业中控制这些信息。价值链中早期概念、设计、成本、价值工程、采购、物流、制造、高层管理人员、供应商、合作伙伴和供应商的脱节导致缺乏透明度,并成为在成本和可持续性方面做出正确决策的障碍。

为了保持竞争力和可持续性,汽车制造商必须在产品开发早期超越孤立的成本和碳足迹计算方法。相反,他们需要采用高度集成的解决方案。在数字驱动型环境中,旨在简化运营以提高敏捷性和准确性的企业会发现成本和碳足迹的集成式仿真对于做出快速和明智的决策至关重要。

计算成本和碳足迹的集成方法对于加速这一转变至关重要,因为它赋能企业减少其产品碳足迹并将可持续性设计纳入其产品中,从而消除废物、使其产品脱碳,并确定影响成本、风险和碳排放的因素。

在产品开发中采用成本和碳管理的集成式解决方案

像 Teamcenter 产品成本管理这样复杂的集成式解决方案提供了产品和工具的成本和碳足迹的端到端计算,这对于了解产品盈利能力至关重要。该解决方案以实时场景分析而著称,帮助企业在产品开发的早期阶段模拟设计、材料、制造选项、批量大小和位置场景。此类分析可以支持优化成本和碳排放影响的采购决策。该解决方案的优势在于它与其他 Siemens Digital Industries Software 和第三方解决方案无缝集成,能够实现真正的数字主线。

该解决方案在每个阶段(从概念到开发和验证,一直到生产开始)将成本和碳足迹数据与不断演进的物料清单 (BOM) 动态保持一致。通过将 BOM 与产品生命周期管理 (PLM) 和企业资源规划 (ERP) 系统的更新保持一致,团队可以无缝监控规格和成本的每一次变化。这种能力非常宝贵,尤其是在汽车等复杂行业中,它实现了跨越工程、采购和财务的数字主线。此外,与制造流程规划解决方案的集成可实现自动成本计算,从而协调制造系统的 BOM 更新和相应的工作计划。这减少了手动数据处理,因为可以快速准确地计算成本,使团队能够有效地跟踪和分析成本和碳影响。

这些集成必须包含整个 BOM,从而在整个开发过程中促进所有利益相关者之间的协作。如今,采购部门的成本工程师通常在孤立的系统中工作,在不参考完整产品 BOM 的情况下计算特定零件的成本。当他们评估外购零件(例如供应商提供的单个齿轮)时,这些零件与最终组装产品(例如车辆或变速箱)位于同一 BOM 中。为了实现面向未来的数字化战略,企业必须转向一种软件解决方案,该解决方案允许在产品开发的每个阶段进行动态的 BOM 范围计算。

Teamcenter Product Cost Management 中对碳影响的早期评估提供了关键见解,使成本工程师能够考虑供应商端的供应链排放。集成的基准数据包括有关成本和碳足迹的信息,例如人工成本、用于周期时间计算的常用材料的物理数据以及材料价格。用于标准制造技术的机器,带有技术和商业数据,为众多制造技术(包括电池电芯和电池模块数据)预配置参考流程。不同国家/地区常见材料、半成品材料和能源的碳排放基准数据。该解决方案允许用户跨变量(例如制造位置、材料选择和运输方式)模拟场景,使企业能够在产品生命周期的早期做出最佳采购决策。这种在供应商最终确定物流或生产参数之前就及早对环境影响进行建模的能力,使 Teamcenter Product Cost Management 成为一种独特的决策支持工具,为与供应商的讨论提供信息,以减少排放和优化成本。

随着企业面临监管机构和消费者对于减少环境影响的压力,这一点变得越来越重要。例如,从较近的地区而不是海外供应商采购组件可以显著降低与运输相关的碳排放。与 Siemens Digital Logistics 的连接支持运输仿真,而与 Supplyframe 的连接提供了对电子元件成本和碳数据的即时访问。由于采用了机电组件,这种连接成为一种资产,使用户能够高效、全面地评估材料和采购变化。

推动着眼于未来的决策

在快速发展的汽车行业环境中,保持竞争力需要的不仅仅是创新设计和尖端技术。在激烈的竞争、波动的市场需求和不断增加的监管压力中,成本优化的重要性从未像现在这样重要。这不仅仅是为了削减开支,而且是关于巧妙地管理和降低产品成本,以提高盈利能力,而不会影响质量或客户满意度。在敏捷性、准确性和可持续性决定市场领导者的时代,像 Teamcenter Product Cost Management 这样的解决方案提供了决定性的优势,使企业能够全面、自动地计算、跟踪和优化成本和碳足迹。

将设计与 EBOM 分开,提高 PLM 效率

将设计与 EBOM 分开,提高 PLM 效率