Die Vorteile der integrierten Produktkosten- und Kohlenstoffanalyse in der Automobilindustrie

Alternative Antriebe und Kraftstoffe wie E-Fuels werden bei der Umsetzung eines klimaneutralen Verkehrssystems bis 2050 eine entscheidende Rolle spielen. Mit der Senkung von CO2-Emissionen in sämtlichen Fahrzeugflotten eröffnen diese innovativen Technologien einen wichtigen Ansatz für besseren Klimaschutz im Verkehrssektor.

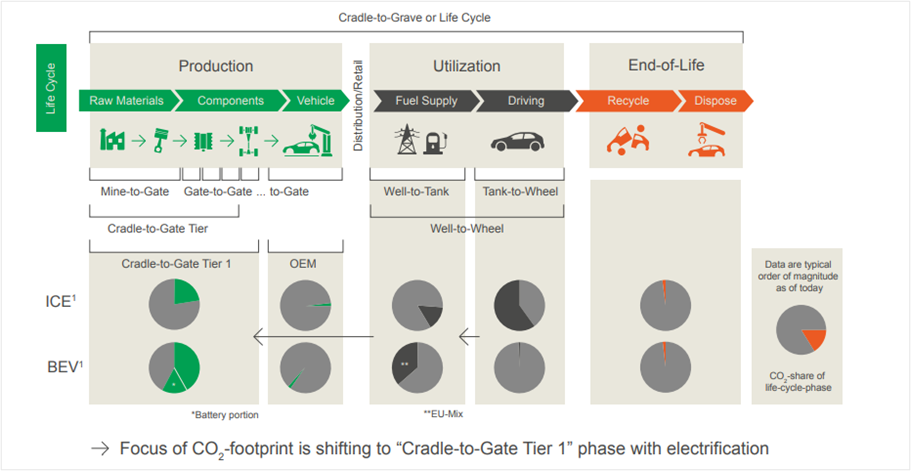

Während sich die Automobilindustrie zunehmend auf alternative Antriebstechnologien mit erneuerbaren Energiequellen umstellt – ob Strom, Wasserstoff oder synthetische Kraftstoffe –, verlagert sich der Schwerpunkt der CO2-Emissionen voraussichtlich von der Nutzungsphase in die vorgelagerte Produktions- und Materialkette der Fahrzeuge (dieser Blog befasst sich mit Pkw). Diese Veränderung zeigt sich besonders deutlich im komplexen Netzwerk von bis zu 7.000 verschiedenen Komponenten und Bauteilen pro Fahrzeug. Bei Elektrofahrzeugen (EV) wird dieser Trend noch deutlicher: Bei der Herstellung weisen Elektrofahrzeuge häufig einen höheren CO2-Fußabdruck auf als konventionelle Fahrzeuge. Der wesentliche Treiber für diesen erhöhten Fußabdruck liegt in den CO2-intensiven Prozessen der Batteriefertigung sowie der Rohstoffgewinnung.

Im Zuge dieser Transformation gewinnt die Nutzung von recycelten Sekundärmaterialien zunehmend an Bedeutung. Mit der bevorzugten Verwendung von Materialien, die einen geringeren CO2-Ausstoß als herkömmliche Primärmaterialien aufweisen, kann die Industrie ihre Emissionen weiter verringern. Diese Strategie ist besonders wichtig für Aluminium und Stahl, da beide Werkstoffe einen bedeutenden Anteil am Fahrzeuggewicht ausmachen und durch nachhaltigere Recycling-Alternativen deutliche Einsparungen bei den produktionsbedingten CO2-Emissionen möglich sind. Um den CO2-Fußabdruck zu reduzieren, verfolgt die Automobilindustrie eine Strategie, die weit über die Nutzungsphase hinausgeht und den kompletten Lebenszyklus eines Fahrzeugs einbezieht – von Rohstoffen über Produktion bis zum Recycling (siehe Abbildung).

Quelle: CLEPA European Association of Automotive Suppliers

(1) CLEPA estimate based on https://www.volvocars.com/images/v/-/media/market-assets/intl/applications/dotcom/pdf/c40/volvo-c40-recharge-lca-report.pdf

Scope-3-CO2-Emissionen stellen üblicherweise den größten Anteil des CO2-Fußabdrucks eines Unternehmens – des sogenannten Corporate Carbon Footprint – dar und entstehen durch vor- und nachgelagerte Aktivitäten in der Wertschöpfungskette, beispielsweise durch Transport und Vertrieb von Waren und Services oder durch die Entsorgung von Produkten durch Endverbraucher. Weitere Scope-3-CO2-Emissionen entstehen durch die Gewinnung und Herstellung zugekaufter Rohstoffe sowie durch die Nutzung verkaufter Produkte und Services. Die betreffenden Erstausrüster haben diese Aspekte bereits erkannt und setzen sich aktiv für die CO2-Reduzierung in ihrer Lieferkette ein. Doch wie genau lässt sich der CO2-Fußabdruck in der Automobilfertigung reduzieren?

Die Perspektive des Erstausrüsters: Lieferkettentransparenz

Erstausrüster legen Nachhaltigkeitskriterien als Teil ihrer Beschaffungs- und Supply-Chain-Management-Strategien fest. Vertraglich sind Lieferanten häufig dazu verpflichtet, Umweltdaten offenzulegen und Reduzierungen des CO2-Fußabdrucks nachzuweisen, um den übergeordneten Nachhaltigkeitszielen und Klimaneutralitätsverpflichtungen des Erstausrüsters gerecht zu werden.

Lieferanten-Perspektive: Cradle-to-Gate-Ansatz

Im Rahmen eines Cradle-to-Gate-Ansatzes konzentrieren sich Tier-1- und Tier-2-Lieferanten hauptsächlich darauf, die Umweltbelastung ihrer Fertigungsprozesse zu evaluieren und zu reduzieren. In dieser Bewertung werden die Auswirkungen vom Rohstoffbezug und deren Verarbeitung bis zur Lieferung der Komponenten oder Systeme an Erstausrüster untersucht. Dieser Ansatz wird vor allem durch die Erfüllung strenger Anforderungen von Erstausrüstern sowie die Ausrichtung an den übergreifenden Nachhaltigkeitszielen der Branche vorangetrieben.

Optimierung von Effizienz und Zusammenarbeit im frühen Stadium der Produktentwicklung

Rentabilität und Nachhaltigkeit sind eng miteinander verbunden, da regulatorische Maßnahmen wie CO2-Steuern, beispielsweise durch den CO2-Grenzausgleichsmechanismus (CBAM) der EU, Umweltauswirkungen unmittelbar mit Kosten verknüpfen. Die Stakeholder in der Produktentwicklung sehen sich momentan einem erheblichen Produktivitätsdruck ausgesetzt. Diese Herausforderungen resultieren aus dem Bedarf nach nachhaltigem und rentablem Unternehmenswachstum angesichts steigenden Kostendrucks und beschleunigter Innovation. Deshalb gilt es, Nachhaltigkeitsziele und Kosten schon früh in der Produktentwicklung aufeinander abzustimmen.

Eine zentrale Herausforderung in der Automobilindustrie ist, dass die bestehenden Prozesse keine durchgängige Transparenz und Kontrolle von Kosten- und Nachhaltigkeitsdaten über das erweiterte Unternehmen hinweg ermöglichen. Diese fehlende Abstimmung in der Wertschöpfungskette – von der frühen Konzeptphase über Konstruktion, Kostenplanung, Beschaffungswesen, Logistik, Fertigung bis hin zum Top-Management, Lieferanten, Partnern und Anbietern – führt zu mangelnder Transparenz und erschwert kosteneffiziente und nachhaltige Entscheidungen.

Für langfristige Wettbewerbsfähigkeit und Nachhaltigkeit müssen Automobilhersteller von isolierten Berechnungsansätzen für Kosten und CO2-Fußabdruck in der frühen Produktentwicklung wegkommen. Stattdessen müssen sie eine ganzheitlich integrierte Lösung implementieren. In einer digitalen Welt werden Unternehmen, die ihre Prozesse für mehr Flexibilität und Präzision optimieren möchten, nicht auf integrierte Kosten- und CO2-Fußabdruck-Simulationen verzichten können, um schnell fundierte Entscheidungen zu treffen.

Ein integrierter Ansatz zur Berechnung von Kosten und CO2-Fußabdruck ist für die Beschleunigung dieser Transformation unverzichtbar, da Unternehmen dadurch ihren Produkt-CO2-Fußabdruck senken und Nachhaltigkeit bereits in der Konstruktionsphase verankern können – wodurch Abfälle eliminiert, Produkte dekarbonisiert und die Faktoren für Kosten, Risiken und CO2-Emissionen ermittelt werden.

Integration einer ganzheitlichen Lösung für Kosten- und CO2-Management in der Produktentwicklung

Eine hoch entwickelte, ganzheitliche Lösung wie Teamcenter Product Cost Management ermöglicht eine durchgängige Berechnung von Kosten und CO2-Fußabdruck für Produkte und Tools – ein entscheidender Faktor für die Bewertung der Produktrentabilität. Die Lösung überzeugt durch Echtzeit-Szenarioanalysen, mit denen Unternehmen bereits in den frühesten Phasen der Produktentwicklung Konstruktion, Material, Fertigungsoptionen, Losgrößen und Standortszenarien simulieren können. Eine derartige Analyse unterstützt Beschaffungsentscheidungen zur Optimierung von Kosten und CO2-Emissionen. Der Vorteil der Lösung liegt in der nahtlosen Integration mit anderen Lösungen von Siemens Digital Industries Software sowie Drittanbietern, wodurch ein echter digitaler roter Faden entsteht.

Die Lösung synchronisiert Kosten- und CO2-Fußabdruck-Daten dynamisch mit der sich stetig verändernden Stückliste – von der Konzeptphase über Entwicklung und Validierung bis zum Produktionsstart. Indem die Stückliste mit Aktualisierungen aus PLM- und ERP-Systemen synchronisiert wird, können Teams sämtliche Änderungen bei Spezifikationen und Kosten lückenlos nachverfolgen. Diese Funktion ist besonders in komplexen Branchen wie der Automobilindustrie von unschätzbarem Wert, da sie einen digitalen roten Faden schafft, der Konstruktion, Beschaffung und Finanzen miteinander verbindet. Zudem ermöglicht die Integration in Lösungen für die Fertigungsprozessplanung automatische Kostenkalkulationen, wobei Stücklistenänderungen und zugehörige Arbeitspläne aus Fertigungssystemen aufeinander abgestimmt werden. Dies minimiert die manuelle Datenverarbeitung, da sich Kosten schnell und präzise berechnen lassen und Teams die Kosten- und CO2-Auswirkungen effizient nachverfolgen und auswerten können.

Diese Integrationen müssen die komplette Stückliste einschließen und eine nahtlose Zusammenarbeit aller Stakeholder im Entwicklungsprozess ermöglichen. Heute arbeiten Kosteningenieure im Einkauf typischerweise in voneinander getrennten Systemen und kalkulieren die Kosten einzelner Teile, ohne Bezug zur kompletten Produktstückliste. Während sie Zukaufteile – wie beispielsweise einzelne Zahnräder von einem Lieferanten – bewerten, sind diese Teile in derselben Stückliste wie das Endprodukt nach der Montage (z. B. ein Fahrzeug oder ein Getriebe) aufgeführt. Für zukunftssichere digitale Strategien benötigen Unternehmen eine Softwarelösung, die dynamische Berechnungen über die gesamte Stückliste hinweg in allen Phasen der Produktentwicklung ermöglicht.

Eine frühe Bewertung der CO2-Auswirkungen in Teamcenter Product Cost Management liefert wichtige Erkenntnisse, sodass Konstrukteure die Emissionen der Lieferkette auf der Lieferantenseite berücksichtigen können. Die integrierten Benchmark-Daten beinhalten Kosten- und CO2-Fußabdruck-Informationen sowie Arbeitskosten, physikalische Daten gängiger Materialien für die Zykluszeit-Berechnung und Materialpreise. Maschinen für Standard-Fertigungstechnologien mit technischen und wirtschaftlichen Daten sowie vorkonfigurierten Referenzprozessen für diverse Fertigungstechnologien einschließlich Daten für Batteriezellen und Batteriemodule Benchmark-Daten für CO2-Emissionen gängiger Materialien, Halbfertigprodukte und Energieträger verschiedener Länder Die Lösung ermöglicht es Anwendern, verschiedene Szenarien – wie Fertigungsstandort, Materialauswahl und Transportmodus – zu simulieren und unterstützt Unternehmen dabei, optimale Beschaffungsentscheidungen in der frühen Phase des Produktlebenszyklus zu treffen. Diese Fähigkeit zur frühzeitigen Modellierung von Umweltauswirkungen – noch bevor Lieferanten ihre Logistik- und Produktionsparameter festlegen – macht Teamcenter Product Cost Management zu einem einzigartigen Entscheidungstool für Lieferantengespräche mit dem Ziel, Emissionen zu senken und Kosten zu optimieren.

Dies gewinnt zunehmend an Bedeutung, da Unternehmen sowohl von behördlicher als auch von Verbraucherseite unter Druck stehen, ihre Umweltbelastung zu minimieren. Die Beschaffung von Komponenten aus nahegelegenen Regionen anstelle von Überseelieferanten kann die transportbedingten CO2-Emissionen deutlich reduzieren. Die Verbindungen zu Siemens Digital Logistics ermöglichen Transportsimulationen, während der Zugriff auf Supplyframe unmittelbar Kosten- und CO2-Daten für elektronische Bauteile bereitstellt. Mit der Einführung elektromechanischer Komponenten erweist sich diese Konnektivität als Asset, sodass Anwender Material- und Beschaffungsänderungen effizient und ganzheitlich evaluieren können.

Entscheidungen mit Blick auf die Zukunft treffen

Um in der sich rasant wandelnden Automobilindustrie konkurrenzfähig zu bleiben, bedarf es mehr als nur innovativer Konstruktion und modernster Technologie. In Zeiten von scharfem Wettbewerb, schwankenden Marktanforderungen und wachsendem regulatorischen Druck gewinnt die Kostenoptimierung eine nie dagewesene Bedeutung. Hier geht es nicht nur um bloße Kostensenkung; vielmehr steht die intelligente Steuerung und Reduzierung der Produktkosten im Fokus, um die Rentabilität zu erhöhen – ohne Abstriche bei Qualität oder Kundenzufriedenheit. In einer Zeit, in der Flexibilität, Genauigkeit und Nachhaltigkeit die Marktführer bestimmen, bietet eine Lösung wie Teamcenter Product Cost Management einen entscheidenden Vorteil: Sie ermöglicht Unternehmen, Kosten und CO2-Fußabdrücke ganzheitlich und automatisch zu berechnen, zu verfolgen und zu optimieren.

Trennung von Konstruktion und Konstruktionsstückliste zur Steigerung der PLM-Effizienz

Trennung von Konstruktion und Konstruktionsstückliste zur Steigerung der PLM-Effizienz