製品のコスト解析と炭素解析の統合が自動車業界にもたらす力

e-fuel (二酸化炭素と水素を合成して製造される合成燃料) のような代替燃料や代替駆動装置は、2050年までにクライメイト・ニュートラルな輸送を実現するという目標を達成するために、極めて重要な役割を果たすことになるでしょう。これらの革新的な技術は、車両全体の炭素排出量を削減することで、輸送における気候保護を強化する重要な手段を提供します。

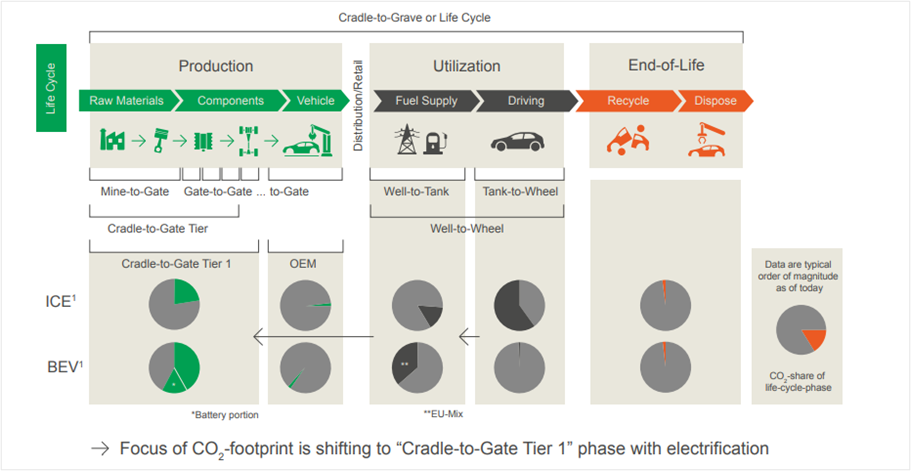

自動車業界が、電気、水素、合成燃料など、再生可能エネルギー源を活用する代替駆動技術に移行するにつれて、炭素排出のホットスポットは自動車の使用段階から、生産および材料の上流チェーンに移行すると予想されます (このブログでは乗用車に焦点を当てています)。各車両は、最大7,000もの部品やコンポーネントの広大なネットワークを持つようになり、この移行が特に顕著になっています。この傾向は、電気自動車 (EV) ではさらに強まります。EVは多くの場合、従来の車両よりも生産時の二酸化炭素排出量が増加します。この二酸化炭素排出量の増加の主な要因は、バッテリーの製造とその原材料の調達にかかわるプロセスが炭素集約型であることです。

このような変革のなかで、リサイクル由来の二次材料を使用することがますます重要になっています。一次材料よりも炭素排出量の少ない素材を優先的に使用することで、業界の排出量をさらに削減できます。この戦略は、アルミニウムと鉄鋼で特に重要です。アルミニウムと鉄鋼は、自動車の大部分を占めるため、より持続可能なリサイクル代替品を使えば、生産関連の炭素排出量を大幅に削減できる可能性があるからです。自動車業界の二酸化炭素排出量の削減戦略は、製品の使用段階をはるかに超え、原材料から生産、リサイクルに至るまで、車両のライフサイクル全体を考慮するようになっています (図を参照)。

出典: CLEPA European Association of Automotive Suppliers

(1) https://www.volvocars.com/images/v/-/media/market-assets/intl/applications/dotcom/pdf/c40/volvo-c40-recharge-lca-report.pdfに基づくCLEPAの試算

スコープ3の炭素排出量は通常、企業の二酸化炭素排出量、いわゆる「企業カーボンフットプリント (CCF)」のなかで最も大きな割合を占めており、商品やサービスの輸送と流通、最終消費者による製品の廃棄など、バリュー・チェーンの上流および下流の活動から発生します。スコープ3の炭素排出のその他の原因は、購入した原材料の抽出や生産、販売した製品とサービスの使用です。現代の相手先ブランド製造企業 (OEM) は、こうしたすべての側面を認識し、サプライチェーンにおける炭素削減を推進しています。しかし、自動車製造の二酸化炭素排出量を具体的に削減するにはどうすればよいのでしょうか。

OEMの視点: サプライチェーンの透明性

OEMは、調達およびサプライチェーン管理戦略の一環として、持続可能性の基準を設定しています。契約では多くの場合、OEMが定めた広範な持続可能性目標やカーボン・ニュートラルへのコミットメントに沿って、サプライヤー側に環境データの提供と、二酸化炭素排出量削減の実証を求めています。

サプライヤーの視点: 原材料入手から製品出荷までのアプローチ

ティア1およびティア2のサプライヤーは、原材料入手から製品出荷まで (クレードル・トゥ・ゲート) のアプローチの枠組みのなかで活動することが多く、生産プロセスの環境への影響を評価し、最小限に抑えることに重点を置いています。この評価では、原材料の調達と加工から、コンポーネントやシステムがOEMに納入される時点までの影響を考慮します。一般的には、厳格なOEM要件を満たし、より広範な業界の持続可能性目標を達成する必要があるため、このアプローチの採用が推進されています。

製品開発の早い段階から効率化とコラボレーションを推進

収益性と持続可能性は密接に関連しており、例えば EUの炭素国境調整メカニズム (CBAM) による炭素税のような規制は、環境への影響をコストに直接結びつけています。そのため、製品開発にかかわる関係者は現在、大きな生産性のプレッシャーと闘っています。これらの課題は、コストのプレッシャーが高まり、イノベーションのペースが加速するなかで、持続可能で収益性の高い企業成長が求められていることから生じています。そのため、製品開発の早い段階で、持続可能性の目標とコストのバランスを取る必要があります。

多くの自動車会社が直面している課題は、コストと持続可能性のデータをエンドツーエンドで視覚化し、その情報を拡張エンタープライズ全体でコントロールするプロセスがないことです。初期コンセプトから、設計、コスト、バリュー・エンジニアリング、調達、物流、製造、上層部、サプライヤー、パートナー、ベンダーに至るバリュー・チェーンにおけるこうした断絶は、透明性の欠如を生み出し、コストと持続可能性の両方について正しい意思決定を下すうえでの障壁となります。

競争力と持続可能性を維持するために、自動車メーカーは製品開発の初期段階でのコストと二酸化炭素排出量の計算を、孤立したアプローチから進化させる必要があります。あるいはむしろ、高度に統合されたソリューションを採用する必要があるでしょう。デジタル化が進むなか、アジリティと精度のために業務の合理化を目指す企業は、「コストと二酸化炭素排出量の統合シミュレーション」が、迅速で十分な情報に基づいた意思決定に不可欠であることに気付くでしょう。

コストと二酸化炭素排出量を計算する統合型のアプローチは、この移行を加速させるために不可欠です。企業はこの統合型のアプローチを使用して二酸化炭素排出量を削減し、製品設計に持続可能性を組み込むことで、無駄をなくし、製品を脱炭素化して、コスト、リスク、炭素排出量に影響を与える要因を特定できます。

製品開発におけるコスト管理とカーボン・マネジメントの統合ソリューションの採用

Teamcenter Product Cost Managementのような高度に統合されたソリューションは、製品の収益性を理解するために不可欠な、製品とツールのコストと二酸化炭素排出量をエンドツーエンドで計算します。このソリューションは、リアルタイムのシナリオ解析で他を圧倒し、企業が製品開発の初期段階に設計、材料、製造オプション、バッチサイズ、場所のシナリオをシミュレーションする支援をします。このような解析は、コストと炭素排出の影響を最適化する調達決定を下すサポートをします。他のシーメンスデジタルインダストリーズソフトウェア・ソリューションやサードパーティ・ソリューションとのシームレスな統合により、真のデジタル・スレッドを実現できることがこのソリューションの強みです。

このソリューションは、コンセプトから開発、検証、生産開始までのあらゆる段階において、コストと二酸化炭素排出量のデータを、進化する部品表 (BOM) と動的に一致させます。BOMを製品ライフサイクル管理 (PLM) およびエンタープライズ・リソース・プランニング (ERP) システムの更新と一致させることで、チームは仕様やコストのすべての変更をシームレスに監視できます。この機能は、特に自動車のような複雑な業界では非常に貴重であり、エンジニアリング、調達、財務にまたがるデジタル・スレッドを可能にします。さらに、製造プロセス計画ソリューションとの統合により、コスト計算の自動化が可能になり、BOMの更新と、それに対応する製造システムの作業計画を一致させることができます。これにより、コストを迅速かつ正確に計算できるため、手作業によるデータ処理が減って、チームはコストと炭素の影響を効率的に追跡し、解析できます。

これらの統合は、BOM全体を網羅し、開発全体を通してすべての関係者間のコラボレーションを促進するものでなければなりません。今日、購買部門のコスト・エンジニアは通常、サイロ化されたシステムで作業しており、完全な製品のBOMを参照することなく、特定の部品のコストを計算しています。サプライヤーから購入した部品 (個々のギアなど) を評価しますが、これらの購入部品は、最終的に組み立てられた製品 (車両やギアボックスなど) と同じBOMに存在します。将来を見据えたデジタル戦略を実現するために、企業は製品開発の各段階でBOM全体を動的に計算できるソフトウェア・ソリューションに移行する必要があります。

Teamcenter Product Cost Managementで炭素の影響を初期段階に評価すれば、重要な洞察が得られ、コスト・エンジニアはサプライヤー側のサプライチェーン排出量を考慮できるようになります。統合されたベンチマーク・データには、人件費や、サイクルタイムの計算に使用される一般的な材料の物理データ、材料価格など、コストと二酸化炭素排出量に関する情報が含まれています。標準的な製造技術向けの機械と技術データ、商用データ、バッテリーセルやバッテリー・モジュールのデータを含む、多数の製造技術向けの事前設定された参照プロセス。一般的な材料、半完成材料、エネルギーの炭素排出量に関する各国のベンチマーク・データ。このソリューションにより、ユーザーは製造場所、材料の選択、輸送モードなど、複数の変数にわたってシナリオをシミュレーションできるため、企業は製品ライフサイクルの早い段階に最適な調達決定を下すことができます。Teamcenter Product Cost Managementは、早期に (サプライヤーが物流や生産のパラメーターを確定する前であっても)、環境への影響をモデル化できる機能を持っています。このため、排出量削減とコスト最適化を実現するためのサプライヤーとの協議に情報を提供する意思決定支援ツールとして、独自の地位を確立しています。

環境負荷の低減を求める規制や消費者の圧力に企業が直面するなかで、この機能はますます重要になっています。例えば、海外のサプライヤーではなく、より近い地域からコンポーネントを調達することで、輸送に伴う二酸化炭素排出量を大幅に削減することができます。Teamcenter Product Cost Managementは、Siemens Digital Logisticsと接続して輸送シミュレーションをサポートし、Supplyframeと接続して、電子コンポーネントのコストと炭素データに即座にアクセスできるようにします。電気機械コンポーネントの採用に際して、この接続性は貴重な財産となり、ユーザーは材料と調達の変更を効率的かつ総合的に評価できます。

未来を見据えた意思決定の推進

急速に進化する自動車業界において、競争力を維持するためには、革新的な設計や最先端の技術だけでは不十分です。熾烈な競争、変動する市場の需要、高まる規制圧力のなかで、コスト最適化の重要性はかつてないほど重要になっています。これは単に経費を削減することだけでなく、品質や顧客満足度を損わずに収益性を高めるために、製品コストを賢く管理して削減することです。アジリティ、精度、持続可能性が市場リーダーを決定する時代において、Teamcenter Product Cost Managementのようなソリューションは決定的な優位性を提供し、企業がコストと二酸化炭素排出量の両方を総合的かつ自動的に計算、追跡、最適化できるようにします。

設計とEBOMを分離してPLMの効率を向上

設計とEBOMを分離してPLMの効率を向上