設計プロセスの一部としての電磁界シミュレーション (優れた電磁界解析性能)

当社の電磁界 (EMAG) エンジニアや電気エンジニアは、Simcenter SPEED、Simcenter Motorsolve、Simcenter MAGNETなどの合理化されたEMAGコンピューター支援エンジニアリング (CAE) パッケージに精通しています。コンピューター支援設計 (CAD) エンジニアは、EMAG本体以外を削除したジオメトリを生成します。アセンブリからのジオメトリ抽出や、メッシュ生成エラーなどのCADの問題に直面した場合、設計をCAD設計者に戻しているため時間を浪費しています。

このようなプロセスを今後も継続できるでしょうか?

電動化が進むにつれ、異なるチーム間での協力がさらに必要となっています。製品設計者は、製品の「ルック・アンド・フィール (外観と操作感)」を提供し、CAD設計者は、物理資産を作り上げます。CAEエンジニアは制約内で作業し、製品の最適化に必要な物理特性を追加します。

チーム間のコミュニケーションと調整に時間がかかるのは仕方のないことだと受け止められています。「大企業だからしょうがない」というのはよく聞く不満です。電磁部品が製品の付属部品であったときは、プロセスが最適ではなくても問題にはならなかったかもしれません。しかし、現在のように電気駆動が多くの製品の中核を担う場合、他の部門との反復処理で時間を浪費すれば、開発サイクルが2倍になり、研究開発費が急騰する可能性があります。さらに、競争は激しく、工学リソースが不足しているため、無意味な反復処理で時間を浪費する余裕はありません。

EMAGに影響を及ぼす上流工程でのCAD変更

e-パワートレインを担当するEMAGエンジニアがCAD中立の詳細ファイルを受け取ることもあります。多くの場合、これらのファイルは筐体とトランスミッション・アセンブリに関する情報で構成されていますが、関連付けがされていません (関連付けについての詳細は後述)。ファイルには回転子、固定子鉄心、またはその両方の情報が含まれていないため、CAEでは機能的ではなく、あくまで参照用です。EMAGチームとCADチームは、このファイルを元に何度もやり取りをして、ジオメトリのクリーンアップや簡素化、材料の検証を行います。このクリーンアップのプロセスが完了して初めて、電磁界エンジニアは本来の業務であるコンセプトの検討、提案された設計の検証を始めることができます。

現在の金利の高騰とコストの上昇のため、EV (電気自動車) 分野のプロジェクト・マネージャーは、2018年以降、コストを削減しつつ車両の納期を厳守するという厳しいプレッシャーにさらされています。その結果、プロジェクト・マネージャーはチームに対して、部品の重量と体積を削減するよう要求する場合があります。EMAGエンジニアであるあなたはCAD設計者の作業時間を短縮するよう取り組まなければなりません。しかし、心配は不要です。悩んでいるのはあなただけではありません。CAD設計者がCADデータを確実に更新して、CAEチームがジオメトリを更新できるようサポートします。メールや電話、会議でサポートするには膨大な時間がかかり、市場投入までのスケジュールに多大な影響を及ぼします。

どのように時間を節約できますか?

電磁界エンジニアは、設計者からの最小限の情報を元に、モデルを最新のCAD設計に自動更新できるシステムを使用することで、生産性を向上できます。この短いビデオでは、実現可能なプロセスの例をご紹介します。上流工程での固定子外径の変更に基づき、車両アセンブリから抽出された2Dの電動モーターのジオメトリを更新する方法について説明します。

e-パワートレインを確認した後、アセンブリの他の部分から電動モーターを次第に切り離します。次に、電磁石本体を選択し、アセンブリに関連付けます。空気領域と再メッシュ領域、回転子の2Dジオメトリ、完全性のための有限要素メッシュなど、シミュレーションに必要なものをすべて追加します。最後に、上流工程での変更を固定子の外径に適用します。この変更はメッシュの更新で確認できます。Simcenter環境でCADに接続することで、本来の業務である電磁界解析に集中できます。

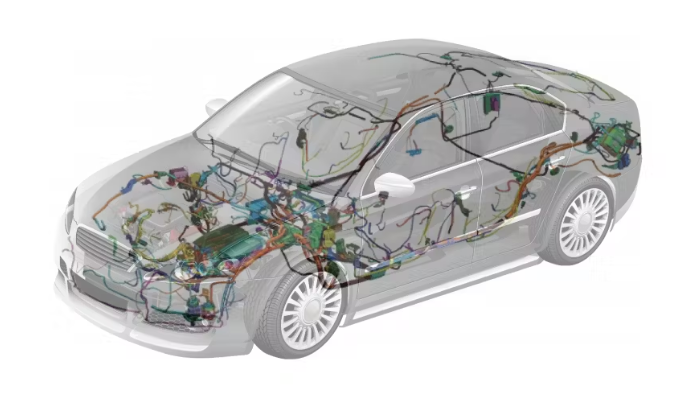

では、e-パワートレインの軽量化と統合に関する世界的な動きを見ていきましょう。騒音レベルを制御し、より小型の電動モーターで熱を除去する必要があります。これには、より複雑な液体冷却、および磁石の飛散を防止する設計が必要であり、電磁石の構造を変える必要があります。

マルチフィジックスに基づくジオメトリの変更に従って、どのように電磁界モデルを更新しますか?

従来のワークフローでは、他のグループがあるモデルを更新しても、そのモデルに関連付けがされていなければ、EMAGのエンジニアは、メールや電話で連絡を取り合いながらワークフローを繰り返す必要がありました。このように関連なしのモデルでは、作業効率が低下します。また、検討すべき物理領域の数が増え、問題はさらに悪化します。

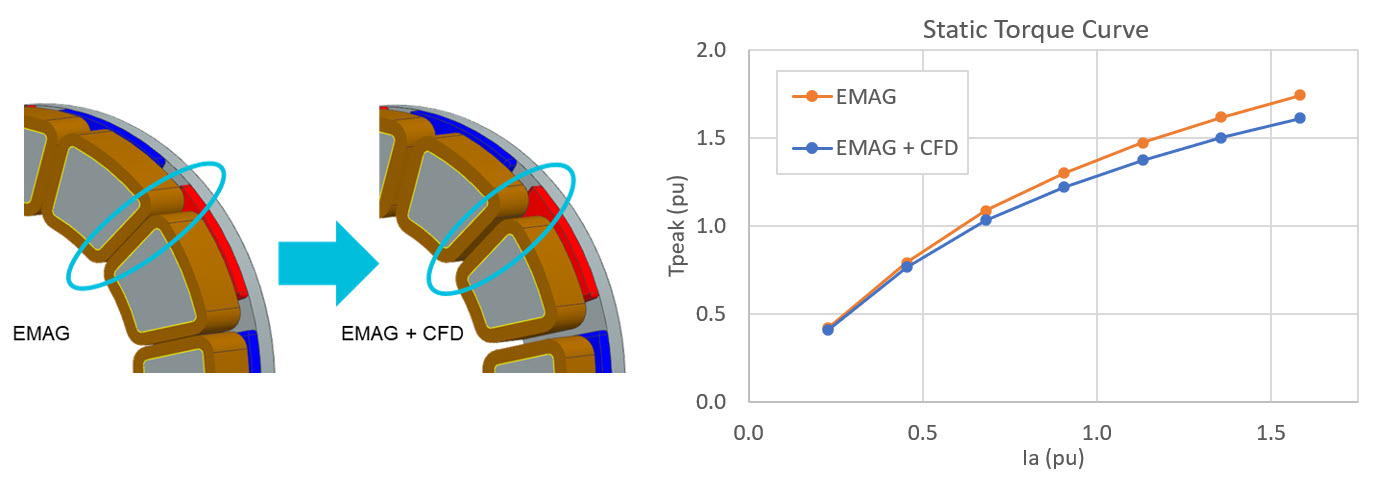

e-パワートレインの設計においては、全範囲でマルチフィジックス・シミュレーションを繰り返します。これらの同じ工程での変更は相互に関連し、電磁界、熱、構造、および騒音振動 (NVH) の解析が必要です。各部門のエンジニアは、関連付けられていないツールを使用して同時に作業するため、最新の設計データではなく、古いモデルで作業する可能性が非常に高くなります。

更新されたCAEジオメトリをどのように追跡しますか?

幸いなことに、サイロ化された環境には、微妙ではありますが、参照できる情報があります。CAD設計図が物理特性と製品要件 (コストなど) の唯一の共通リンクです。 図2に示すように、CAD設計がシームレスに更新されれば、CADエンジニアとCAEエンジニアは常に同じジオメトリにアクセスできます。管理された環境では、更新とアクセスを制御できます。つまり、プロジェクトの会議の結果がマンネリ化することはありません。電磁界については、上流工程および同じ工程で承認された最新の変更がジオメトリに反映されます。

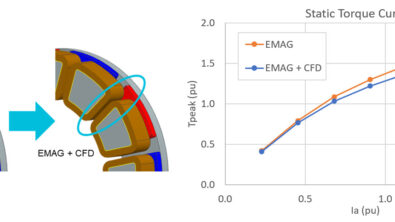

例えば、図3は、EMAG固定子部品が電磁性能のみに基づく効率的な設計から、コイルの冷却チャネルに対応する設計へと進化していることを示しています。グラフからトルクが減少していることが分かりますが、これは体積を減らしたからです。最初の設計にはより多くの鋼が含まれているため、より多くの磁束を通すことができます。

動画のように、電磁石本体をCAD設計に関連付けることができます。最終的なチャネル幅を選択するパラメトリック・スタディの後、このジオメトリの変更がCAD設計に適用されています。また、電磁界シミュレーションに使用されるジオメトリは関連付きであるため、解析を再度実行するだけで変更が適用されます。

実際にどのような意味があるでしょうか?

- 電気機械に求められるマルチフィジックス設計プロセスでは、ワークフローを効率化することで、設計時間を数百時間短縮することができます。ワークフローは、最初に初期設定するだけで効率化できます。後は、製品要件と物理特定の変更に合わせて、設計作業を繰り返すだけです。

- 関連付けられたワークフローは、開発におけるサイロ化されたアプローチと単一の物理的バイアスを克服するのに役立ちます。効率的な電磁装置は、構造的に問題があったり、または製造できない可能性もあります。幾何制約と物理特性の相互作用から可能であることを把握することで、より現実的な設計を実現することができます。同時に、自身の内なる物理的バイアスを管理し、協力してバランスが取れた性能を実現することができます。物理特性に適していると思えるものが、必ずしも製品全体の性能に適しているとは限りません。統合された設計プロセスにより、これらの反復処理を行い、はるかに迅速に決定することができます。

要約すると、このブログで説明した関連付けられたプロセスにより、無駄な時間を削減し、製品をより迅速に開発することができます。このプロセスにより、エンジニアや設計者は全員が最新のモデルで作業できるため、コンセプトをより迅速に決定できます。また、特定の物理モデルに対するバイアスやサイロ化されたチームなどのデメリットを防ぐことができます。優れた電動モーターを迅速に、設計時間の観点からより安価に構築しましょう。

関連情報

ウェビナー

電磁界シミュレーションによる電動車両のEMCコンプライアンスの実現

ホワイトペーパー

航空機の電磁両立性

ホワイトペーパー

電気自動車のEMC/EMIと熱の問題を解決

ブログ

目に見えないものを可視化する: 電磁性能のシミュレーション