Pourquoi le test de vibration des batteries est incontournable

Les véhicules électriques confrontent les ingénieurs en durabilité à de nouveaux défis en raison du poids important de leurs batteries. Ce billet de blog détaille les aspects pratiques de la configuration des tests de vibration des batteries pour garantir une évaluation fiable de leur durabilité et une intégration sécurisée dans le véhicule.

WEBINAIRE EN DIRECT

Test de vibration réaliste des batteries de véhicules électriques

Le 5 février 2025, à 9 h et 18 h CET

Très récemment, j'ai dû déménager. Vous savez ce que c'est : c'est physique ! J'ai dû ranger nos affaires (délicatement) dans les cartons et les transporter en voiture jusqu'à notre nouveau logement. Suite à cette expérience, où j'ai dû rouler sur des surfaces accidentées, notamment des pavés, je me suis demandé pourquoi nous n'avions pas loué un camion. Bien sûr, j'ai dû faire plusieurs allers-retours d'un endroit à l'autre avec ma voiture lourdement chargée. Cela m'a amené à me poser la question : ce déménagement n'a-t-il pas endommagé mon véhicule ?

Je dois avouer qu'en tant qu'ingénieur en durabilité, ce genre de question me dérange beaucoup.

J'ai constaté que ma voiture, une hybride rechargeable, disposait d'un coffre relativement petit pour une berline. Cela s'explique par les batteries plus volumineuses des voitures électriques, dont l'intégration n'est pas toujours évidente. Mais prennent-elles vraiment tant de place qu'il faille renoncer à tout l'espace du coffre ?

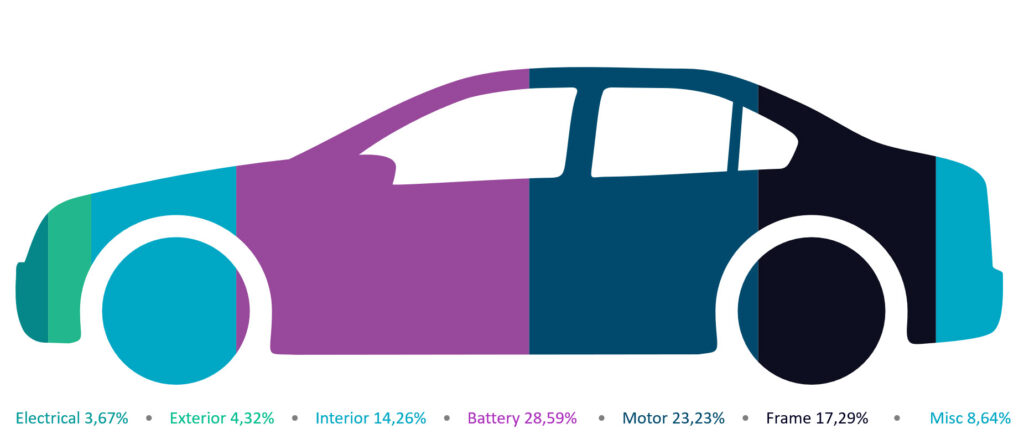

Batteries lourdes = nouveaux défis pour les tests de vibration

Intrigué par cette question, j'ai voulu savoir quelle taille pouvaient avoir les blocs de batteries d'une voiture électrique. Croyez-moi, ils peuvent être encombrants ! Ci-dessus, on peut voir un exemple de la répartition du poids de la Tesla Model S. La masse de la batterie représente 28,59 % de la masse totale du véhicule, soit presque un tiers du véhicule ! Cela bouleverse complètement l'architecture traditionnelle de la voiture.

Si comme moi vous êtes passionné de durabilité, je suis sûr que les mêmes questions vous traversent l'esprit. Compliquons davantage la situation en multipliant le problème.

- Comment intégrer les blocs de batteries en toute sécurité sur les véhicules et garantir la durée de vie prévue de l'ensemble du véhicule ?

- Comment produire des batteries fiables avant de les intégrer dans les véhicules ?

Pourquoi la validation des blocs de batteries est-elle cruciale pour la durée de vie d'un véhicule ?

Au premier coup d'œil, vous pourriez penser que ces deux questions sont presque identiques. Mais pas du tout ! La première question concerne la durabilité du véhicule complet, où nous nous intéressons davantage à l'intégration de la batterie. De ce point de vue, il est important de prendre en compte la localisation du véhicule. Pour des batteries aussi lourdes (rappelons la répartition du poids de la Tesla Model S), les supports de batterie supportent des charges importantes et les transmettent à la carrosserie du véhicule. Lorsque vous conduisez de manière dynamique sur route accidentée, vous pouvez observer des niveaux de force élevés autour de la zone de la batterie.

Pour résoudre ce problème potentiel, vous devez disposer d'un processus structuré d'ingénierie de durabilité. De préférence, ce processus devrait couvrir l'ensemble du véhicule. En général, dans ces situations, nous observons des amplitudes élevées de forces et de déplacements, provoquant des problèmes de fatigue. Et nous observons principalement ces niveaux élevés jusqu'à certaines fréquences (caractéristique traditionnelle de durabilité ou de fatigue ; amplitudes élevées, basse fréquence).

La deuxième question concerne davantage la batterie elle-même. Ainsi, en plus des vibrations provoquées par la route, il faut également tenir compte des vibrations générées par la batterie. N'oubliez pas que les composants électroniques, notamment les circuits intégrés (IC) à l'intérieur des batteries, peuvent également agir comme amplificateur de vibrations. Une fois de plus, en conditions dynamiques, vous pourriez faire face à des défaillances imprévues de durabilité, causées à la fois par les charges élevées transmises à la batterie via ses supports et par les vibrations générées par la batterie elle-même. Pour ces situations, il faut également penser à la fatigue vibratoire. C'est là où le contenu haute fréquence des charges peut également jouer un rôle critique dans d'éventuelles défaillances de durabilité.

Dans ce billet de blog, je vais me concentrer sur la façon d'obtenir des batteries fiables pour les véhicules et expliquer pourquoi le test de vibration des batteries est essentiel dans cette procédure.

Focus sur les tests de vibration des batteries !

Pour mieux comprendre les problèmes de durabilité causés par le bloc de batteries, vous devez évaluer le test de vibration de la batterie. La première chose à faire est de valider votre batterie selon les normes prédéfinies. Certaines d'entre elles sont disponibles pour tester les batteries, notamment IEC 62660, ISO 12405 et SAE J2380. Elles fournissent déjà des profils de test de vibration pour batteries que vous pouvez utiliser sur votre excitateur. Ces normes définissent :

- Mode de vibration (sinusoïdale ou aléatoire)

- Axe d'application des charges

- Niveau d'accélération

- Durée du test

- …

Il semble que vous ayez tous les éléments nécessaires pour valider la conception de votre batterie avant de l'intégrer à votre voiture.

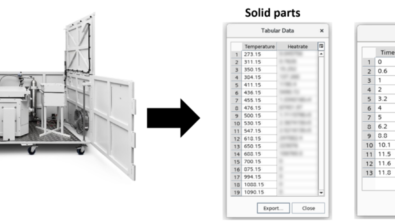

Pour exécuter le test de vibration de la batterie, vous aurez besoin d'un excitateur avec une stratégie de contrôle en boucle fermée. Vous voulez vous assurer que l'entrée mesurée et la sortie se situent au niveau souhaité.

Chez Siemens, nous aidons nos clients en leur fournissant des solutions matérielles et logicielles pour exécuter de manière fiable les tests de qualification vibratoire en boucle fermée sur excitateurs. La solution que nous proposons est même utilisée pour les tests de satellites : c'est dire sa fiabilité !

Sommes-nous prêts à implémenter les batteries qui répondent à ces normes ? Ma réponse reste mitigée car je m'interroge sur un autre point : les normes sont-elles aussi strictes que l'usage qu'en font réellement mes clients ?

Sinon, préparez-vous à faire face aux problèmes de durabilité et de fatigue que vos clients pourraient signaler. Il est tout à fait possible que vous ne rencontriez aucun problème sur le terrain. En revanche, certains problèmes pourraient être liés à l'ingénierie, du fait de la complexité de la conception.

Allez au-delà des normes : définissez le bon profil de test vibratoire

Comme indiqué, les normes de test de vibration des batteries prédéfinissent les profils de test. Mais n'oubliez pas, vous devez également vous assurer d'effectuer les tests avec les charges appropriées.

Le test selon le profil adéquat est essentiel pour éviter un excès ou une insuffisance de tests. L'insuffisance de tests peut entraîner des problèmes de durabilité tardifs, dont la correction serait très coûteuse. L'excès de tests peut entraîner des coûts matériels élevés et des efforts d'ingénierie superflus. En principe, nous pouvons compter sur trois critères essentiels lors de la création de profils de test de vibration pour la validation des batteries :

- Utilisation de charges réalistes : privilégiez les mesures réelles plutôt que de vous fier uniquement aux normes

- Détermination correcte du profil : le profil doit être équivalent en termes de dommages à l'utilisation réelle du client

- Accélération des tests : réduisez la durée tout en conservant les dommages

Comment optimiser les profils de test de vibration des batteries

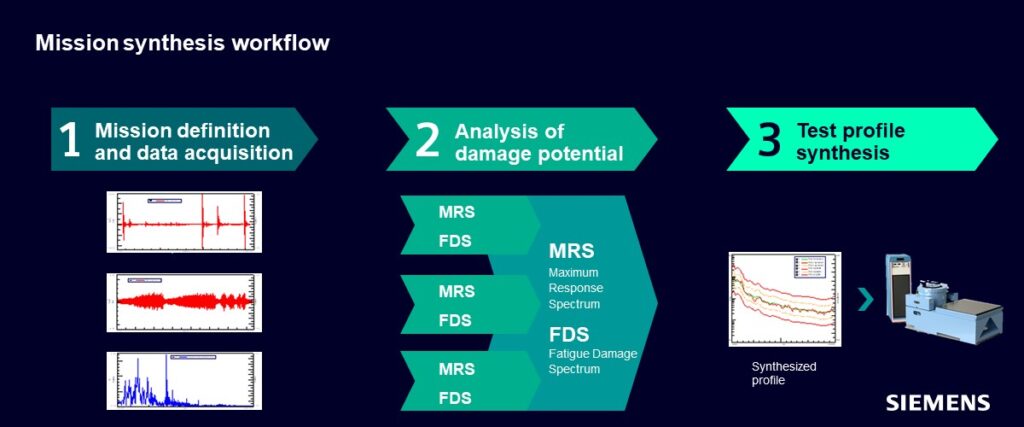

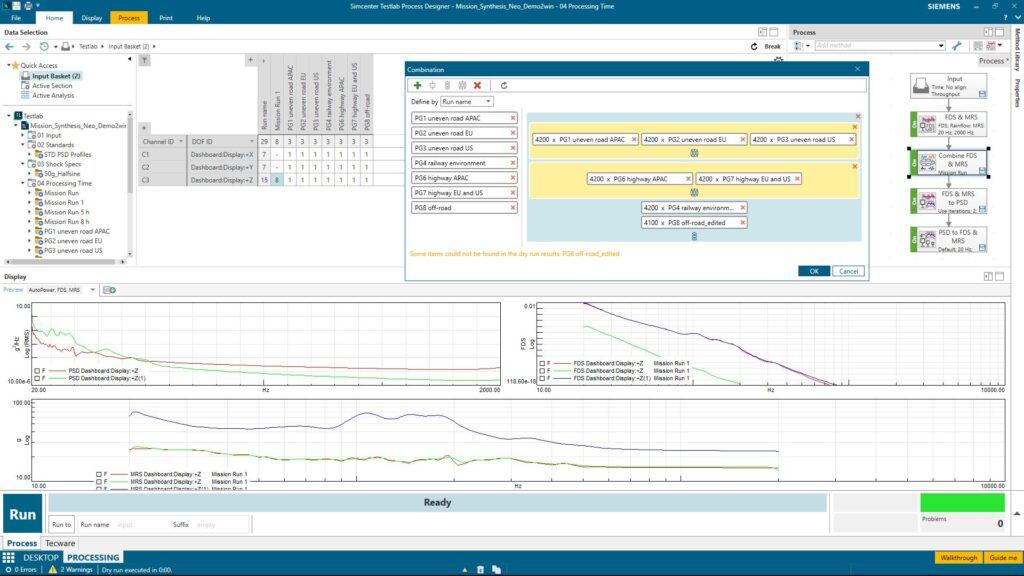

Pour créer les profils de test les plus performants, vous pouvez compter sur le matériel d'acquisition de données Simcenter SCADAS et les solutions logicielles Simcenter Testlab. Simcenter SCADAS vous aide à acquérir des données multiphysiques en conditions réelles pour observer l'impact des charges routières et des charges induites sur votre batterie. Parallèlement, Simcenter Testlab vous permet de configurer vos canaux, d'analyser le potentiel d'endommagement sur les signaux de vibration acquis et de créer des profils de test de synthèse. Cette approche est appelée synthèse de mission. Voici le flux de travail :

Comment votre client utilise-t-il votre voiture ?

Avant d'aller plus loin, vous devez vous poser cette question fondamentale : "Que deviendra mon produit une fois entre les mains des clients ?"

Pour répondre à cette question, nous devons identifier les environnements opérationnels du véhicule. L'exemple ci-dessous présente quatre configurations pratiques (environnements) concernant la distribution sur une durée de vie totale pour un marché spécifique.

Il est essentiel de collecter les données pertinentes de ces différents environnements (missions). Généralement, les ingénieurs de test acquièrent des données de vibration aux points de fixation du composant testé à l'aide d'un excitateur. Ensuite, ils calculent la densité spectrale de puissance (DSP) à partir des données de vibration acquises.

Le jeu d'outils de test optimal pour l'acquisition de données et l'analyse du potentiel d'endommagement

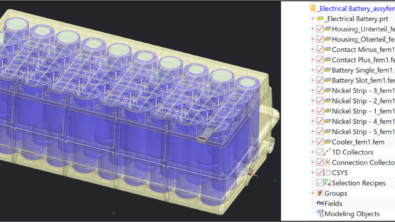

Le matériel Simcenter SCADAS est conçu pour permettre des campagnes d'acquisition multi-domaines intégrant des données analogiques et numériques. Cela peut provenir d'une large gamme de capteurs, notamment de vibration, de déformation, de force, de déplacement, de son, de vidéo, de GPS, de température, de pression, de tension, et ainsi de suite.

Vous pouvez utiliser des données de vibration déjà acquises comme entrée pour l'excitateur en utilisant le calcul de la DSP. Cela fait référence au point "utilisation de charges réalistes". Mais cela ne suffit pas pour créer un profil de test accéléré équivalent en termes de dommages. Vous vous demandez peut-être : "Comment quantifier l'impact des environnements extrêmes sur mon produit ?"

Test de vibration de batterie étape par étape

Pour mieux comprendre l'impact des différents environnements sur la durabilité, nous devons approfondir la fatigue vibratoire, où nous calculons les réponses en fonction d'une excitation. Nous devons donc nous concentrer sur le spectre d'endommagement en fatigue (FDS), le spectre de réponse maximale (MRS) et le spectre de réponse aux chocs (SRS). Ces calculs permettent d'évaluer le potentiel d'endommagement par fatigue lié à la fatigue à cycle élevé. En considérant les fréquences de résonance des signaux vibratoires comme des systèmes à un degré de liberté (SDOF), nous prenons en compte la fréquence et l'amortissement par facteur Q. Les réponses (déplacements relatifs) sont calculées à partir de chacun de ces systèmes SDOF.

Après avoir compris le potentiel de dommages, l'étape suivante consisterait à créer, pour l'accélération du test, des profils PSD aléatoires ou de balayage sinusoïdal (ou même combinés) à partir des spectres de réponse calculés (FDS, MRS et SRS). Simcenter Testlab offre un environnement automatisé où la durée du test est définie par l'utilisateur tandis que le logiciel prend déjà en compte le potentiel de dommages.

Pour la dernière étape du processus, nous montons la batterie sur un excitateur. Nous la fixons dans la même direction que celle où elle subira les vibrations principales en conditions réelles. Nous chargeons le test de synthèse calculé dans le logiciel Simcenter Testlab Mission Synthesis et démarrons le test de contrôle des vibrations à l'aide des modules de contrôle des vibrations Simcenter Testlab associés au matériel Simcenter SCADAS.

En quoi la synthèse de mission révolutionne-t-elle l'industrie ?

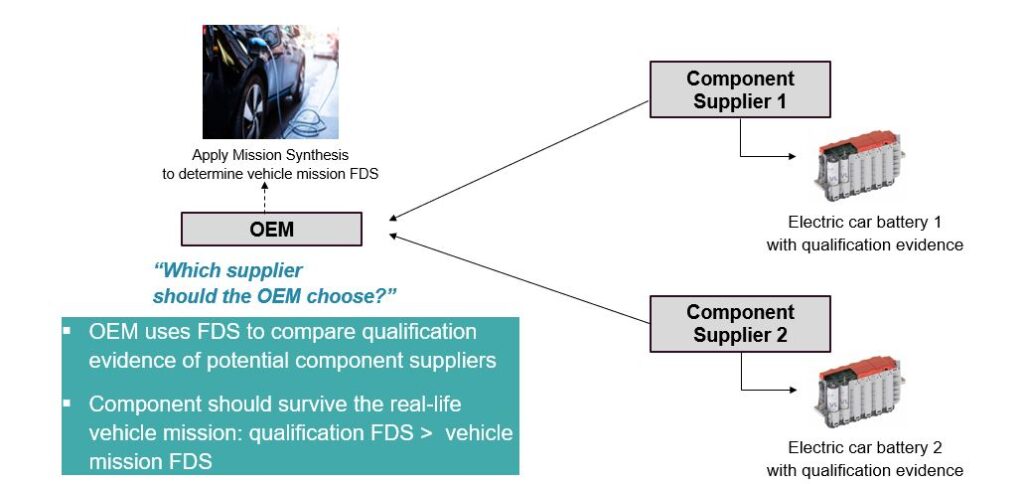

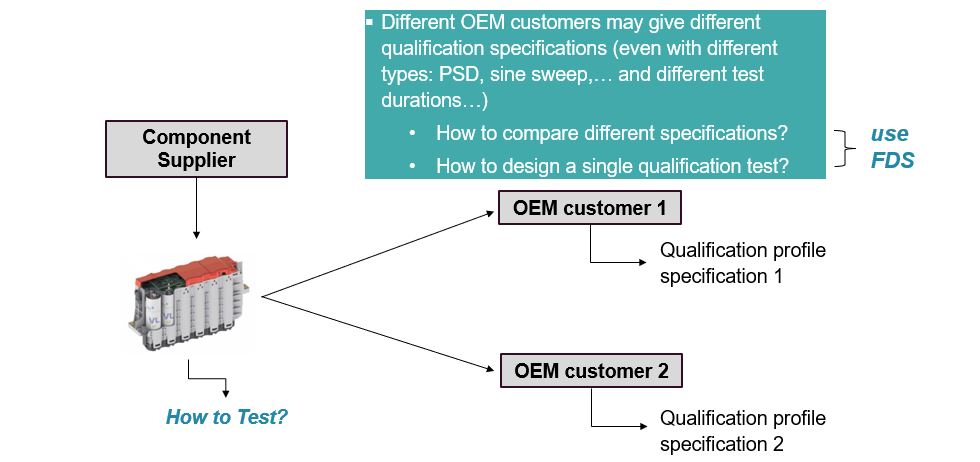

La synthèse de mission apporte des perspectives précieuses aussi bien pour les constructeurs automobiles que pour les équipementiers. Grâce à cette technologie, les constructeurs automobiles peuvent utiliser le FDS pour comparer les preuves de qualification des différents fournisseurs de batteries. Du point de vue du fournisseur, cette technologie permet de créer un test de qualification unique pour comparer différentes qualifications.

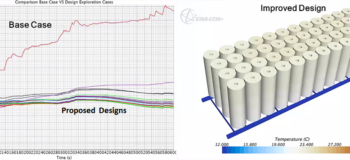

Un exemple concret : comparaison des normes avec les profils routiers synthétisés

Très récemment, j'ai eu l'occasion de comparer plusieurs normes de test de vibration de batterie reconnues pour les voitures particulières avec des données de charge routière acquises sur différentes surfaces de route. Ces normes sont principalement conçues pour tenir compte de la durée de vie prévue des composants. J'avais besoin de couvrir tout le cycle de vie avec mes données mesurées afin d'avoir une comparaison directe. Le logiciel Simcenter Testlab offre une opportunité unique de comparer différents scénarios basés sur le potentiel de durabilité. Dans mon cas, j'ai utilisé Simcenter Testlab pour comparer les normes avec les profils routiers synthétisés.

Les résultats se sont révélés très intéressants lors de la comparaison de ces différents profils selon les résultats FDS et MRS. Pour certaines bandes de fréquences, les normes produisent des réponses plus élevées qui entraînent un potentiel de dommages accru. Et pour d'autres bandes, les profils synthétisés routiers donnent davantage. Il faut donc un certain travail pour identifier le meilleur profil de validation de votre batterie.

Le module Simcenter Testlab Mission Synthesis permet de créer des profils de vibration routière synthétisés et des comparaisons entre ces profils et les normes

Il est également essentiel de noter que Simcenter Testlab vous permet de créer des itérations supplémentaires sur ces différents profils. Si vous souhaitez prendre en compte le scénario le plus défavorable, vous pouvez toujours envelopper les profils FDS et MRS issus des normes et des profils routiers synthétisés. Cela permet d'examiner toutes les réponses maximales sur l'ensemble de la bande de fréquences. N'oubliez pas cependant que ces actions peuvent également conduire à des tests excessifs...

Derniers mots pour conclure sur le test de vibration des batteries

Comme mentionné, les normes vous permettent de tester vos batteries avec des profils de test prédéfinis. Vous devez penser à utiliser les charges correspondantes. Un test de vibration des batteries efficace est essentiel pour :

- Répondre aux attentes en matière de haute qualité, de fiabilité et de durée de test réduite

- Simuler différentes vibrations environnementales (comme celles dues au transport, aux chocs routiers, aux batteries, etc.) pendant la durée de vie

- Trouver l'équilibre optimal des tests (un test insuffisant augmente le risque de défaillance mécanique et génère des coûts, tandis qu'un test excessif entraîne des coûts d'ingénierie superflus)

Vous souhaitez des informations plus détaillées ? Participez au webinaire que je présenterai le 5 février à 9 h et 18 h CET.

WEBINAIRE EN DIRECT

Test de vibration réaliste des batteries de véhicules électriques

Le 5 février 2025, à 9 h et 18 h CET

Quelques ressources qui pourraient vous intéresser