我的电动汽车电池会出现故障吗?

在车辆电气化的背景下,汽车行业正在采取几种关键措施来确保车辆电池的安全性和耐用性。制定严格的测试协议来评估电池性能、热管理以及对过度充电、短路和碰撞等不当使用的响应。电池老化问题正在受到密切关注,尤其是电池热失控,这是有充分理由的。

正确管理这些需求的关键是提前进行设计。这意味着使用数字孪生在设计流程的早期预测这些影响,从而最大限度地降低物理测试和故障排除的成本。

但是结构耐久性又将如何呢?

电池通常用螺栓固定在车身下方,当车辆碾过坑洼、鹅卵石和减速带时,电池承受的载荷与车身相同。这种重复的负载将导致电池框架结构的累积损伤,如果设计不当,将导致过早失效和高成本。

在另一篇博文中,我们讨论了电池振动测试。我们引入了循序渐进的方法来确定相关的测试场景和负载条件,避免过度测试以控制成本。

但我们能做得更多吗?我们能否使用数字孪生应用相同的前端装载电池耐久性策略,从而尽早预测和了解结构的行为?

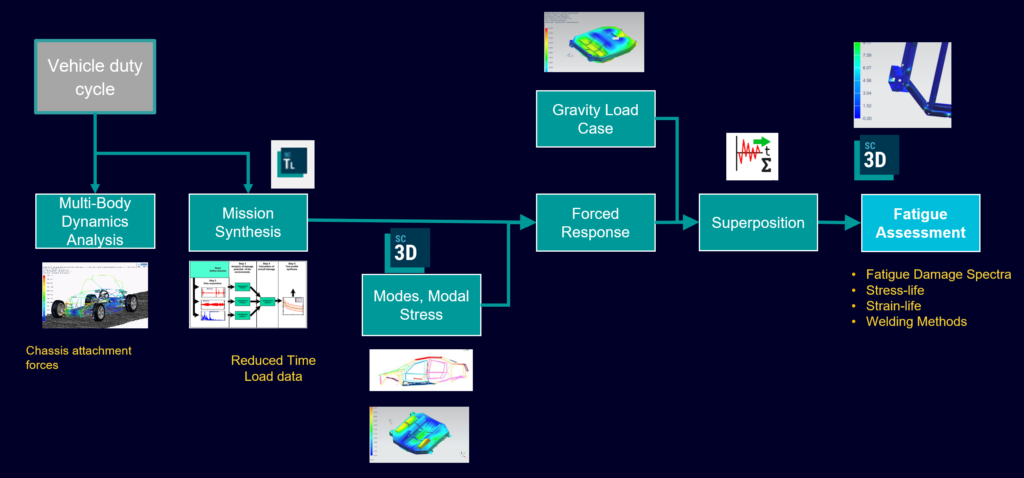

我们的仿真专家 Dirk von Werne 对此进行了研究,并提出了一个允许我们这样做的流程。此流程利用我们的测试解决方案来确定合适的载荷条件和我们在数值仿真方面的专业知识。

除了前端装载之外,它还可以让我们了解电池所连接的机身的影响。事实上,电池正在加强并与车身结构相互作用。由于它们共同构成了一个整体结构,因此电池承受的负载很大程度上取决于整个系统的刚度和特征模态。这导致了驾驶过程中的复杂载荷场景和响应,这在组件测试中不容易复制。我们能够在仿真中包含这些效应,因此能够设计出更好的电池,同时考虑与车身的耦合,并为组件测试开发改进的加速测试场景。

最后,这种方法还使我们能够在不影响耐久性的情况下最小化电池包的质量。事实上,电池是电动汽车中最重(也是最昂贵)的部件之一。

那么,让我们来看看如何应对这一工程挑战以及这种方法的多重优势!

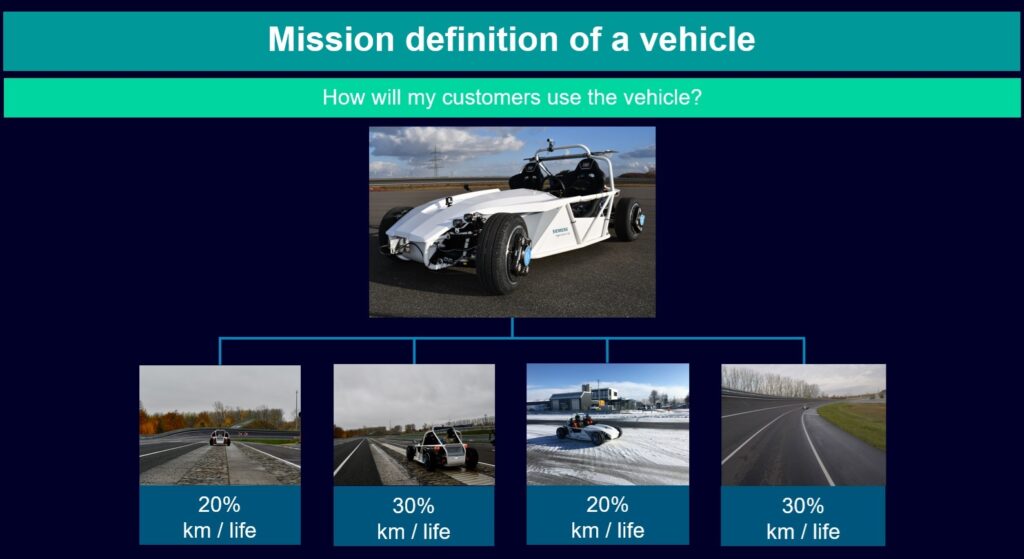

工作周期和载荷

首先,必须定义用于设计车辆的任务剖面。虽然有相关标准支持,但它们仅代表典型用法,可能不适合正在开发的特定车辆、特定目标市场等。因此,应尽可能考虑在相关车辆的相关测试条件下收集数据。例如,可以在前代车辆上执行此操作。可以考虑许多场景:在高速公路上、城市中或鹅卵石铺成的小路上会行驶多少公里?要考虑哪些速度范围?哪种驾驶员特征:舒适型驾驶员还是运动型驾驶员?总而言之,为正在开发的车辆找到合适的载荷条件绝非易事!

Simcenter Testlab Mission Synthesis 软件可将运行数年的载荷场景压缩为同等的加速测试周期。这样可以了解许多不同条件下的“损伤可能性”,并更好地合成“测试配置文件”。这随后可用于验证测试,也可以用于仿真环境,其中这些载荷将用作结构数字孪生的输入。

了解应力

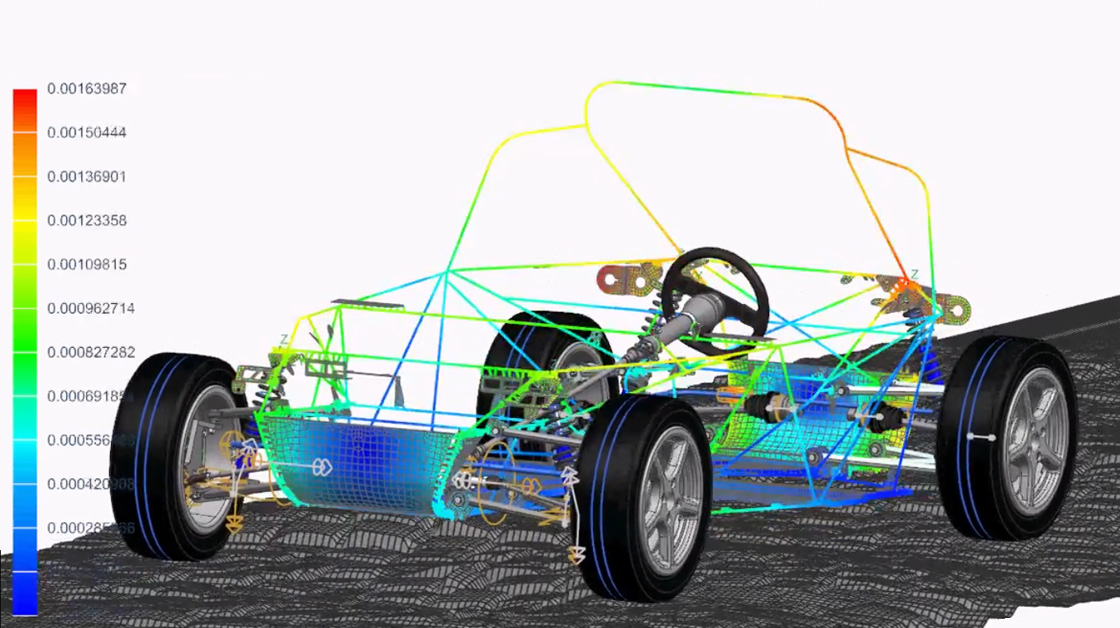

在汽车耐久性领域,基于几十年的汽车工程经验,仿真流程已经非常完善。使用前趋节点力或实际路面轮廓作为输入,可以在多体仿真环境(如 Simcenter 3D Motion)中模拟车辆行为,派生电池附件处的应力和界面力。

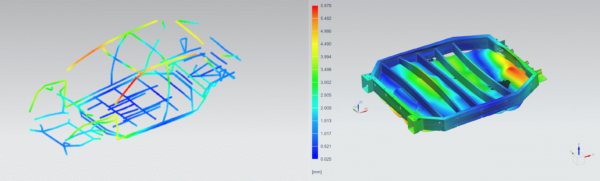

Simcenter 3D 中的有限元仿真将根据连接点的负载、时域或频域响应分析中使用的模态应力以及负载工况的叠加来评估电池框架的损伤和寿命预测。损伤热点将进行后处理,其局部数据可以详细分析。

是的,但是......电池结构非常复杂,包括特殊材料、许多连接和一些非线性。电池与机身结构的结构耦合性很强。由于这些原因,应用上述“经典”方法并不简单。得益于测试和仿真方面的丰富经验,这正是 Simcenter Engineering 的用武之地。

正如 Dirk 所解释的那样,“您需要了解结构在承受振动载荷时的真实表现。可以预见到电池具有非线性行为,因此需要找到在有限元模型中捕获该行为的最佳方法。凭借我们在结合测试和仿真方面的丰富经验,我们可以支持客户定义正确的假设。可以根据物理电池与仿真模型的相关性来定义建模准则,并调整模型直到匹配良好为止。最终,将得到一个数字孪生,它提供了实际电池的合理表示”。

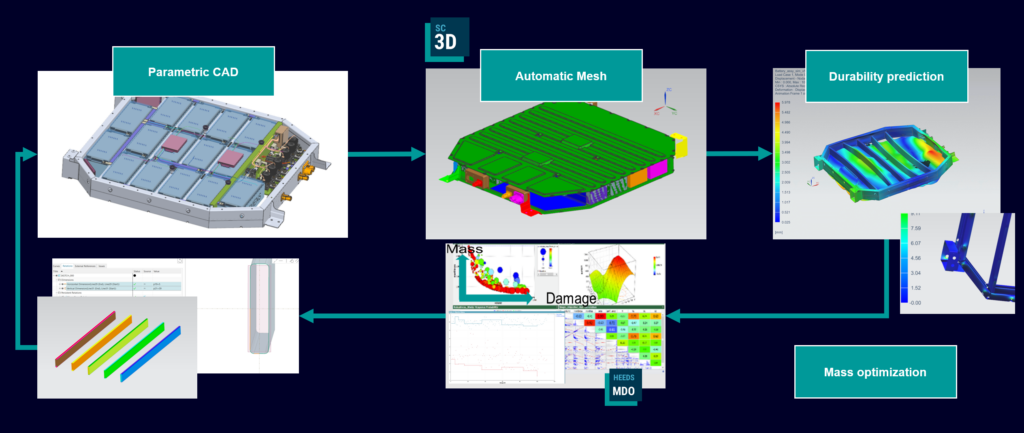

电池结构耐久性评估的总体过程如下所示:

一种理想解决方案

如前所述,为了最大限度地提高续航里程,在减轻车辆重量方面存在巨大压力。数值优化可以做到这一点。

为了进行优化,耐久性预测必须足够快,才能在自动优化过程中循环。 这需要在模型大小与精度之间取得平衡。一种方法是通过降阶表示作为超单元来表示体。

下面所示的优化过程由 HEEDS 驱动,它是 Simcenter 产品组合的一部分。优化的典型目标是使电池框架尽可能轻,同时确保良好的耐久性。典型的优化参数包括电池框架的横截面和材料厚度,以及连接体的螺栓位置。

通过在 NX 中对 CAD 几何体进行参数化并建立自动网格划分、分析和后处理功能,所有这一切都成为可能。人工智能增强了 HEEDS 中的优化。

结语

在这篇博文中,我们介绍了基于 CAE 的 EV 电池耐久性分析流程。

耐久性仿真允许前端装载机械设计,优化结构并为组件测试开发有效的加速场景。

它有什么优势?

- 借助基于 CAE 的流程尽早获得改进的设计

- 避免保守做法并减轻质量

- 改进和缩短电池测试时间

不,您的电池不会出现故障!