Sviluppare una visione chiara della maturità digitale

La trasformazione digitale sta rimodellando i settori a livello globale. In particolare, nel settore aerospaziale e della difesa (A&D), la digitalizzazione è fondamentale per migliorare l'efficienza, lo sviluppo dei prodotti e i processi produttivi. Con l'aumento della richiesta di prodotti più innovativi e complessi, le aziende devono accelerare i processi di trasformazione digitale per poter rimanere competitive. Tuttavia, nonostante gli investimenti significativi, molte aziende aerospaziali faticano a vedere il ritorno sull'investimento (ROI) atteso. Questo articolo prende in esame lo stato di avanzamento della trasformazione digitale da parte delle aziende, traendo spunti dalla roadmap "Five Levels of Digital Transformation Maturity" di Siemens, che consente alle aziende A&D di creare prodotti ottimizzati, più velocemente. L’articolo mostra anche i risultati di un sondaggio sponsorizzato da Siemens in tutta la rete Aviation Week.

Comprendere la maturità della trasformazione digitale nel settore aerospaziale

La maturità della trasformazione digitale si riferisce al grado di integrazione dei processi digitali nelle attività di un'azienda. L'obiettivo è andare oltre la semplice digitalizzazione dei flussi di lavoro esistenti e trasformare radicalmente il modo in cui un'azienda opera e fornisce valore. Siemens ha sviluppato un framework in cinque fasi per guidare le aziende aerospaziali, aiutandole a valutare i loro progressi e a compiere i passi successivi nel loro percorso di trasformazione digitale.

- Configurazione

- Connessione

- Automazione

- Generazione

- Ottimizzazione

Il primo passaggio di questo framework è la configurazione, che comporta la transizione da flussi di lavoro basati su documenti a sistemi basati su modelli. Ciò significa gestire i dati di prodotto in modo da garantire che tutte le informazioni rilevanti siano archiviate centralmente e facilmente accessibili durante l'intero ciclo di vita del prodotto. Passando a un approccio basato su modelli, le aziende possono iniziare a snellire le proprie operazioni e a migliorare l'accuratezza e il riutilizzo dei dati.

La fase successiva è la fase di connessione, in cui le aziende collegano i propri dati su più domini, creando un'unica fonte di verità (SSOT) per l'intero ciclo di vita del prodotto. Ciò include il collegamento dei dati provenienti dai reparti di progettazione, test, produzione e supporto, garantendo che tutte le parti interessate lavorino con le informazioni più precise e aggiornate. Molte aziende si trovano attualmente in questa fase, in cui gli strumenti digitali sono presenti ma non ancora completamente ottimizzati. Per sfruttare appieno i vantaggi della trasformazione digitale, le aziende devono continuare a progredire nelle fasi successive.

L'automazione è la terza fase e si trova al centro della trasformazione digitale. L'automazione libera gli ingegneri e i lavoratori dalle attività noiose e ripetitive, consentendo loro di concentrarsi sugli aspetti più innovativi e creativi dei loro ruoli. L'automazione si compone di due parti: l'automazione delle attività quotidiane, che gli esseri umani non vogliono svolgere, e l'automazione di attività complesse, che pensavamo potessero essere svolte solo dagli esseri umani.

Questo inizia automatizzando le attività ordinarie coinvolte nelle fasi di configurazione e connessione e quindi automatizzando aspetti come lo sviluppo di report e requisiti. Siemens ha già clienti che utilizzano algoritmi basati su regole per generare automaticamente schemi elettrici e altro materiale di supporto elettrico, che consente ai clienti di risparmiare migliaia di ore per aeromobile. Una volta che un'azienda ha automatizzato il lavoro quotidiano, è sulla buona strada per creare un ambiente di lavoro migliore. Oltre a incrementare l'efficienza, ciò attrae nuovi talenti e riduce il fenomeno dell'abbandono.

Una volta automatizzati i processi di ingegneria ordinari, l'aspetto successivo consiste nell'automatizzare i processi di ingegneria, sviluppo e produzione complessi. Questo porta al quarto passaggio: generare.

Nella fase di generazione, le aziende possono sfruttare tecnologie avanzate come il generative design per esplorare più alternative progettuali basate su parametri predefiniti. Questo approccio non si limita alla progettazione del prodotto, ma si estende anche allo sviluppo delle fabbriche e dei processi produttivi. Ingegneri e pianificatori possono ora valutare rapidamente vari layout di produzione, configurazioni di apparecchiature e flussi di materiali per ottimizzare lo sviluppo della fabbrica insieme alla progettazione del prodotto. Generando più opzioni per le parti e i processi produttivi, i team possono accelerare il processo decisionale nella pianificazione della produzione, nella configurazione e nell'esecuzione della fabbrica. Ad esempio, il generative design può suggerire flussi di lavoro ottimizzati che riducono i tempi di ciclo, minimizzano lo spreco di materiale o migliorano l'efficienza dell’assieme. Sebbene la generazione del progetto per un intero velivolo rimanga un obiettivo a lungo termine, sono già stati compiuti progressi significativi nella generazione di progetti ottimizzati per singole parti, sottosistemi e processi produttivi, rendendo l'intero ciclo di vita della produzione più agile e basato sui dati.

Infine, la fase di ottimizzazione prevede l'utilizzo del digital twin completo e di altri strumenti avanzati per perfezionare i progetti. Questa fase chiude il cerchio della trasformazione digitale, valutando più alternative rispetto ai KPI e utilizzando simulazioni per prevedere le prestazioni di un prodotto prima di essere fisicamente costruito. Nel momento in cui un prodotto raggiunge la fase di produzione, è già stato sottoposto a innumerevoli iterazioni virtuali, garantendo che la versione finale sia il più vicino possibile all'ottimale. Ciò non solo riduce i costi di produzione, ma riduce anche il time-to-market e il rischio di errori costosi.

Principali risultati della trasformazione digitale nel settore aerospaziale

Siemens ha sponsorizzato un sondaggio nell'ambito della rete Aviation Week per fornire preziose informazioni su come le aziende aerospaziali stanno progredendo nel loro percorso di trasformazione digitale. Nell'ottobre del 2024, Todd Tuthill, Vice President Aerospace, Defense, & Marine Industry di Siemens Digital Industries Software ha discusso i risultati di questo sondaggio e i cinque livelli di roadmap di maturità della trasformazione digitale in occasione dell'Aviation Week Digital Transformation Summit che si è tenuto l'8 e il 9 ottobre a Southlake, in Texas. È possibile scaricare le diapositive della presentazione di Todd qui: Sviluppare una visione chiara della maturità digitale.

L'indagine, che ha incluso le risposte dei professionisti A&D (molti dei quali sono OEM e fornitori di livello 1, 2 e 3), rivela che, sebbene molte aziende abbiano fatto progressi, la maggior parte sta ancora lottando per realizzare il pieno potenziale delle proprie capacità di trasformazione digitale.

Uno dei risultati chiave del sondaggio ha rilevato che il 55% degli intervistati considera i propri sforzi di trasformazione digitale maturi o completi. La metà o più di tutti gli intervistati si aspetta che la trasformazione digitale li aiuti a risparmiare sui costi, migliorare l'efficienza e sviluppare prodotti più velocemente.

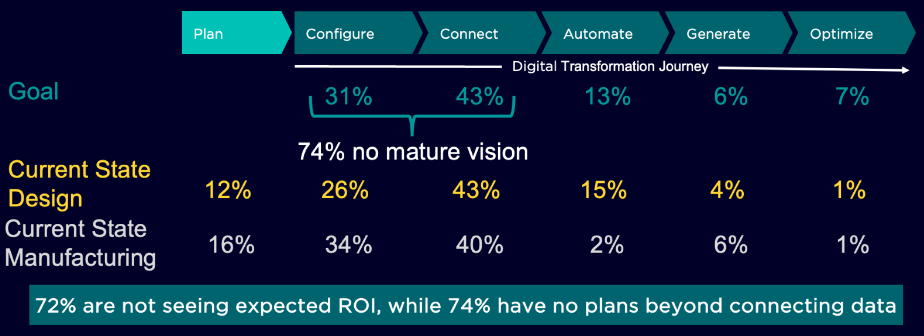

Tuttavia, nonostante i dati sopracitati, il 72% delle aziende ha dichiarato di non aver ancora visto il ROI atteso dalle proprie iniziative di trasformazione digitale. Questo scollamento suggerisce che, sebbene le aziende abbiano investito molto in strumenti e processi digitali, molte non li stanno sfruttando al massimo delle loro potenzialità.

L'indagine rivela inoltre che molte aziende sono bloccate nella fase “connessione” della trasformazione digitale. Oltre il 70% degli intervistati ha indicato che i propri team di progettazione stanno configurando o collegando i dati, ma solo il 20% è passato da questa fase a fasi più avanzate come l'automazione o l'ottimizzazione. Ciò indica un divario significativo tra la posizione delle aziende e quella in cui devono essere per beneficiare appieno della trasformazione digitale.

Un grafico che mostra l'obiettivo, lo stato attuale della progettazione e lo stato attuale della produzione del sondaggio.

I benefici attesi dalla trasformazione digitale sono evidenti: Il 60% degli intervistati ritiene che contribuirà a ridurre i costi, mentre il 50% si aspetta che renda la propria forza lavoro più efficiente. Altri fattori importanti sono il time-to-market più rapido e la capacità di sviluppare prodotti più complessi. Tuttavia, le sfide più comuni sono rappresentate dagli strumenti scollegati e dalla portata sottostimata, che impediscono alle aziende di ottenere questi vantaggi.

Come far avanzare le aziende aerospaziali oltre la fase di "connessione"?

Per molte aziende A&D, la sfida più grande è andare oltre la fase di "connessione" nel percorso verso la trasformazione digitale. Sebbene la connessione di dati e sistemi sia cruciale, il vero valore della trasformazione digitale risiede in ciò che le aziende possono ottenere una volta che i dati sono connessi. Tecnologie come il digital thread, il digital twin completo, l'intelligenza artificiale e l'ingegneria immersiva sono fondamentali per superarli. Tuttavia, senza le persone, i processi e gli strumenti giusti, l'adozione di queste tecnologie è impossibile. È essenziale coinvolgere i dipendenti in questo viaggio, rendendoli parte del cambiamento. Tutti devono essere d'accordo nell'adottare e abbracciare nuovi modi di lavorare per garantire una trasformazione di successo.

Digital thread per il settore aerospaziale

I digital thread sono essenziali nel settore A&D perché colmano i numerosi silos esistenti tra diversi team e set di dati. Nelle tipiche aziende aerospaziali, i diversi reparti, come l'architettura dei sistemi di alto livello, la progettazione, il collaudo, la produzione e le operazioni, lavorano spesso in isolamento, ciascuno utilizzando i propri strumenti e set di dati. Questi silos possono ostacolare la collaborazione e rallentare i processi, rendendo difficile adattarsi rapidamente ai cambiamenti, come l'incorporazione di nuovi sensori in base alle mutevoli esigenze dei clienti o delle minacce.

Ad esempio, quando si presenta un nuovo requisito di sensore, si innesca una catena di attività: dalla definizione dei requisiti e dall'esecuzione dell'analisi dell'architettura dei sistemi, alla progettazione, al coordinamento dei fornitori, al collaudo e alla creazione di nuovi piani di produzione. Senza un digital thread maturo, questi passaggi sono spesso manuali e richiedono molto tempo, con conseguenti ritardi e inefficienze. Un vero e proprio digital thread consente un flusso di dati automatizzato e senza interruzioni in tutti i reparti e i processi, consentendo ai team di passare le informazioni senza sforzo e automatizzando sia le attività quotidiane, come la generazione delle specifiche dei fornitori, sia le attività complesse come i piani di produzione. Questo livello di maturità digitale consente ai dipendenti di reagire rapidamente ai cambiamenti e garantisce che l'azienda possa adattarsi senza inutili ritardi. Creando un digital thread maturo, le aziende possono automatizzare più processi ed eliminare le inefficienze causate dalla gestione manuale dei dati.

Digital twin per il settore aerospaziale

Un altro modo per superare la fase di "connessione" è sfruttare il digital twin completo. Il digital twin è una rappresentazione virtuale precisa di un prodotto fisico o di un processo. Viene utilizzato per l’intero ciclo di vita per simulare, prevedere e ottimizzare il prodotto e il sistema di produzione. Ad esempio, un digital twin di un velivolo consente agli ingegneri di prevedere le sue prestazioni in varie condizioni e di testare diverse configurazioni, come l'integrazione di un nuovo sensore, senza dover modificare fisicamente l'aeromobile. Allo stesso tempo, un digital twin del processo produttivo consente ai team di simulare il funzionamento di una fabbrica, identificando colli di bottiglia o inefficienze prima che il primo prodotto esca dalla catena di montaggio. Una volta che il prodotto è in funzione, il feedback in tempo reale, sia dall'aeromobile fisico sia dalla fabbrica, può essere reinserito nel digital twin, creando un'ottimizzazione continua.

Intelligenza artificiale nell’industria A&D

L'intelligenza artificiale è un altro elemento fondamentale per la trasformazione digitale. Tuttavia, l'adozione dell'intelligenza artificiale nel settore aerospaziale rimane bassa, con solo l'8% delle aziende che utilizzano l'intelligenza artificiale nei flussi di lavoro tecnici, secondo il sondaggio sponsorizzato da Siemens in tutta la rete Aviation Week. Due dei motivi principali per cui le aziende A&D sono lente nell'adottare l’AI sono legati alla fiducia. Alcuni intervistati hanno affermato di non potersi fidare dell’AI per i propri dati, mentre altri hanno condiviso di non potersi fidare dell’AI per i risultati.

Mentre alcuni potrebbero avere dubbi sui flussi di lavoro connessi e sulla sicurezza dei dati, i modelli di intelligenza artificiale avanzati come la generazione aumentata dal recupero (RAG, Retrieval Augmented Generation) offrono una soluzione. Questo modello consente alle aziende di sfruttare le capacità pubbliche di intelligenza artificiale proteggendo al contempo i propri dati proprietari, garantendo che le informazioni sensibili non vengano condivise o utilizzate in modo improprio.

Per le aziende aerospaziali, l'intelligenza artificiale consentirà loro di addestrare modelli linguistici di grandi dimensioni sui propri dati di progettazione e produzione specifici, creando "intelligenza artificiale di grado industriale“ su misura per le loro esigenze specifiche.

L’AI di grado industriale di Siemens è affidabile e basata sulla fisica, il che è fondamentale per l'intelligenza artificiale di generazione basata su LLM e per tutti gli altri tipi di intelligenza artificiale. Siemens svolge attività di ricerca e investe nell’AI da decenni e continua a lavorare su soluzioni che supportano il futuro dell’AI nel settore A&D. Ecco alcuni esempi:

*Nota: A partire da settembre 2024, le versioni di distribuzione di questi strumenti generativi utilizzano l'intelligenza artificiale, ma non sono attualmente basati sui modelli LLM.

Questi strumenti basati sull’AI aiutano a progettare e costruire prodotti complessi, come gli aerei, integrando le conoscenze e le best practice specifiche dell'azienda, consentendo alle imprese aerospaziali di innovare più rapidamente e snellire la produzione. L'intelligenza artificiale è la chiave per potenziare l’efficienza e le capacità nel settore aerospaziale, dove le decisioni basate sui dati e l'automazione intelligente definiranno il futuro del settore. Oltre a questo, ci sono altri modi per continuare a far progredire la maturità della trasformazione digitale.

L'ingegneria immersiva è un passo fondamentale nel percorso verso la maturità della trasformazione digitale per le aziende A&D, in quanto consente agli ingegneri di progettare oggetti 3D in un ambiente 3D completamente immersivo, piuttosto che affidarsi ai tradizionali metodi 2D. Questo approccio non è solo basato sulla fisica, ma è anche altamente collaborativo, in quanto consente ai team di interagire con il progetto in uno spazio virtuale come se fossero fisicamente al suo interno. Entrando nel mondo 3D della progettazione meccanica, gli ingegneri possono visualizzare, testare e perfezionare sistemi complessi in modo più efficace. L'ingegneria immersiva favorisce anche la collaborazione tra diversi team, abbattendo i silos tradizionali e aiutando le aziende ad affrontare le sfide chiave relative ai costi, all'efficienza della forza lavoro e al time-to-market. Una maggiore collaborazione e processi di progettazione più accurati sono fondamentali per le aziende aerospaziali che vogliono ottenere un maggiore ritorno sugli investimenti e andare oltre la connettività digitale di base, verso una vera e propria maturità di trasformazione digitale.

Sviluppare una visione chiara della maturità digitale nel settore aerospaziale

Uno dei maggiori ostacoli al successo della trasformazione digitale è la mancanza di una visione e di una strategia chiare. Molte aziende entrano nel processo di trasformazione digitale senza comprendere appieno ciò che sperano di ottenere o come misureranno il successo. Questa mancanza di visione può portare a frustrazione e allo stallo dei progressi, poiché le aziende si concentrano su obiettivi a breve termine piuttosto che su una trasformazione a lungo termine.

Una leadership forte è essenziale per superare queste sfide. Le aziende devono definire chiaramente i propri obiettivi di trasformazione digitale e assicurarsi che tutti gli stakeholder siano allineati sulla strategia. Senza questa visione unificata, gli sforzi di trasformazione digitale possono perdere rapidamente slancio e le aziende rischiano di perdere i vantaggi significativi che le tecnologie digitali possono offrire.

L'indagine sponsorizzata da Siemens con Aviation Week sottolinea l'importanza della trasformazione digitale nel settore, ma evidenzia anche le sfide significative che le aziende devono affrontare per realizzarne appieno il potenziale. Il framework in cinque fasi di Siemens offre alle aziende una tabella di marcia per valutare la propria maturità digitale e adottare le misure necessarie per far avanzare il loro percorso di trasformazione per evitare di rimanere bloccate nella fase di "connessione".

Procedendo oltre la fase di "connessione" e abbracciando tecnologie come i digital thread, l'intelligenza artificiale, i digital twin e l'ingegneria immersiva, le aziende aerospaziali possono sbloccare tutti i vantaggi della trasformazione digitale.

Per ulteriori informazioni su questi argomenti, visita le seguenti pagine web:

- Riemengere dal deserto della trasformazione digitale (presentazione di Todd Tuthill)

- Sviluppare una visione chiara della maturità digitale (presentazione di Todd Tuthill)

Maturità della trasformazione digitale

- Risolvere i problemi della forza lavoro con la trasformazione digitale di Aerospace Manufacturing and Design Magazine

- I passi che le aziende aerospaziali possono intraprendere verso la maturità della trasformazione digitale di Aerospace Testing Magazine

- La nuova tecnologia colmerà il gap di manodopera – di Aviation Week Network

- Il Podcast di Talking Aerospace Today (Il contenuto sulla maturità della trasformazione digitale per il podcast Talking Aerospace Today inizia a luglio 2023)

Intelligenza artificiale

- Generative design nel settore aerospaziale di Aerospace Manufacturing and Design Magazine

- Perché il settore aerospaziale ha bisogno dell'intelligenza artificiale di Engineering.com

- Portare l'ingegneria aerospaziale nel futuro con l'intelligenza artificiale di Engineering.com

Ingegneria immersiva

- Accelerare la trasformazione digitale di Aerospace Manufacturing Magazine

Digital twin completo e digital thread

Digital thread per il settore aerospaziale e della difesa