CFD de moteurs à combustion interne avec la solution Simcenter STAR-CCM+ In-Cylinder

_________________________

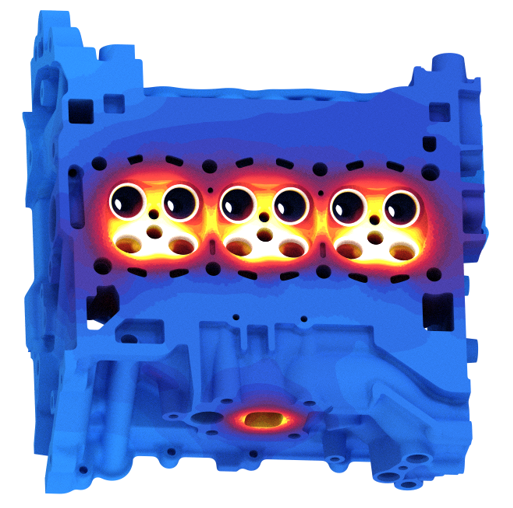

La solution Simcenter STAR-CCM+ In-Cylinder, module complémentaire de Simcenter STAR-CCM+, offre un flux de travail spécifique au cylindrequi implique des entrées minimales, un prétraitement rationalisé et des capacités de post-traitement automatisées, le tout s'articulant autour d'une génération de grille entièrement automatisée, qui s'appuie sur une base de données avec approche axée sur le morphing et la cartographie. Complété par des modèles de pointe (pulvérisation, film liquide, allumage, combustion, émissions) et des capacités d'exploration de conception intégrées , il vous aide à réaliser des simulations CFD de MCI de manière productive, vous permettant de prévoir numériquement la prochaine conception de moteur, plus efficace et plus puissante.

Ateliers MCI - Maintenant disponibles en replay

Saisissez l'occasion et apprenez-en plus sur la solution Simcenter STAR-CCM+ In-Cylinder en visionnant les enregistrements de nos événements EN LIGNE :

2023 | 2022 | 2021 | 2020 | 2019

INSCRIVEZ-VOUS MAINTENANT POUR PARTICIPER À NOTRE PROCHAIN WEBINAIRE, qui se tiendra le mercredi 4 septembre 2024.

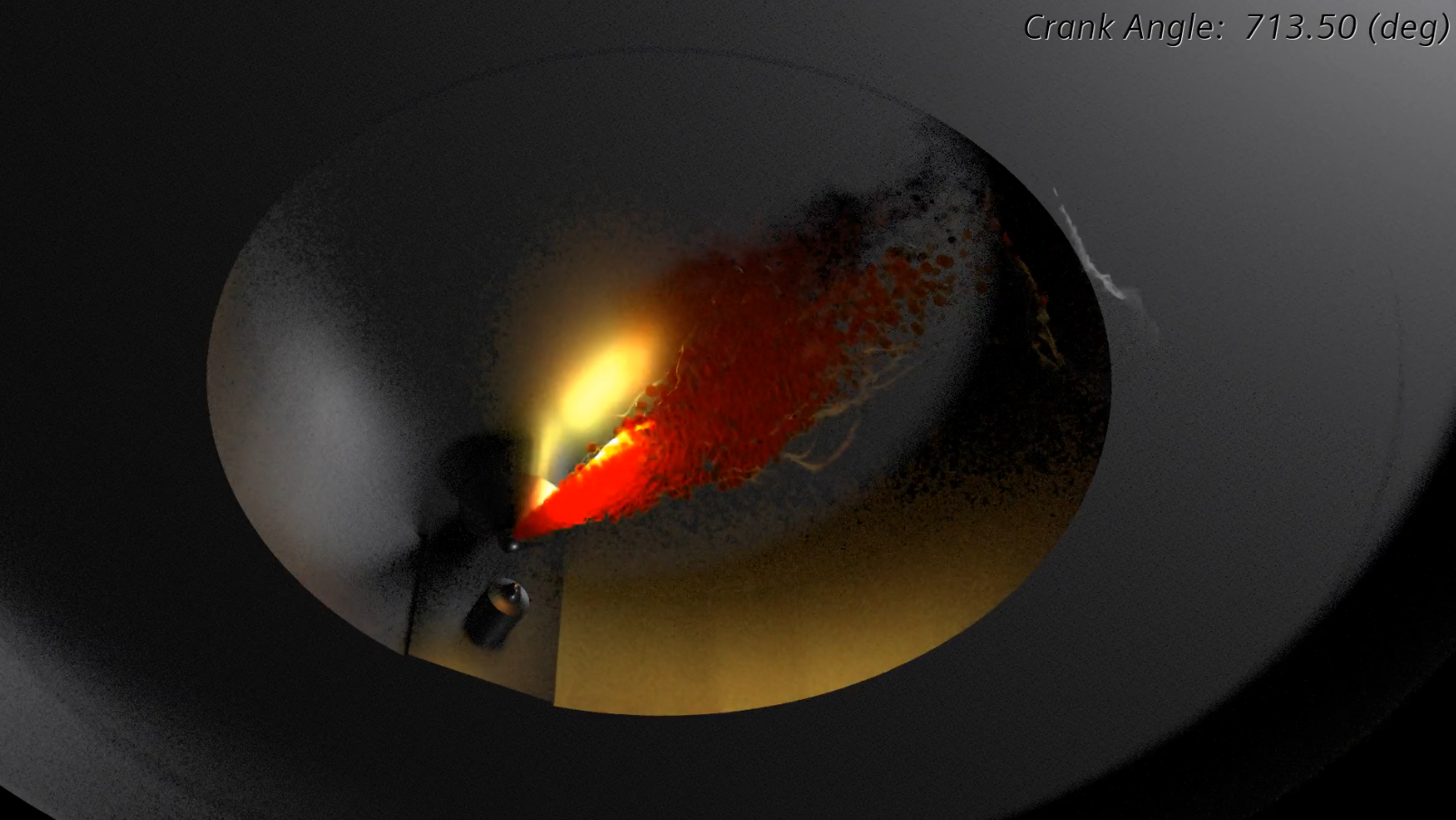

Parmi l'un des exemples les plus intéressants présentés lors du webinaire de l'année dernière, en septembre 2023, illustré ci-dessous, des jets d'ammoniac et de diesel à différents moments et angles d'injection ont été étudiés et, dans certaines conditions, une interaction insuffisante ou trop forte des deux pulvérisations de carburant, par exemple des ratés d'allumage, peut se produire. Le fait de pouvoir s'appuyer sur la CFD pour prévoir avec précision le phénomène réduit la nécessité de procéder à des tests approfondis et permet de comprendre en détail comment concevoir un moteur dans lequel le scénario peut être évité.

La solution Simcenter STAR-CCM+ In-Cylinder

Alors que nous entendons constamment parler de l'électrification des groupes motopropulseurs automobiles, la réalité est que le moteur à combustion interne ne disparaîtra pas de sitôt et restera un élément essentiel des groupes motopropulseurs pour les décennies à venir. La tendance à la réduction de la taille du moteur à combustion interne et l'intégration dans des plateformes de groupes motopropulseurs hybrides posent de nombreux nouveaux défis pour le développement des moteurs, qui ne peuvent être relevés qu'à l'aide de simulations CFD approfondies.

La solution In-Cylinder, module complémentaire de Simcenter STAR-CCM+, vous permet de réaliser facilement des simulations CFD précises de moteur, à l'intérieur du cylindre. Les paramètres par défaut et les résultats de post-traitement créés automatiquement visent à donner à l'ingénieur un "bon départ" : vous n'avez pas besoin d'être un expert en CFD pour mettre en place et réaliser l'une des simulations CFD les plus difficiles qui soient.

Avantages et fonctionnalités de la solution Simcenter STAR-CCM+ In-Cylinder en un coup d'œil :

- Configuration d'un problème simple : configurez une simulation de moteur en quelques minutes

- Maillage automatisé : la fonction de morphing et de cartographie prend en charge les composants en mouvement

- Flux froid : maximisez la masse d'air piégée

- Mouvement de charge : améliorez le mélange de l'air aspiré et du carburant injecté

- Combustion, cliquetis et émissions : maximisez l'efficacité de la combustion, minimisez les émissions nocives

- Transfert thermique conjugué : optimisez la gestion thermique grâce à l'analyse couplée du groupe motopropulseur

- Flux de travail/Post-traitement : augmentez votre productivité avec un minimum d'entrées et des processus rationalisés

- Exploration de la conception automatisée : optimisez automatiquement les performances du moteur

- Validation : excellente corrélation avec les données expérimentales

Revenir en haut. ^

Configuration d'un problème simple

Le module complémentaire In-Cylinder ouvre une interface minimale qui affiche uniquement les entrées requises pour la configuration d'une simulation en cylindre, présentant un flux de travail allant de haut en bas : vous commencez par le haut et descendez à travers différents niveaux.

Il n'est pas nécessaire d'être un utilisateur expert de Simcenter STAR-CCM+ pour configurer et exécuter des simulations en cylindre à l'aide du module complémentaire, car il utilise un flux de travail spécifique à l'application et une interface simplifiée. Cependant, les utilisateurs experts peuvent utiliser ces simulations en cylindre comme point de départ pour réaliser des simulations de moteur multiphysiques plus complexes qui exploitent toute la gamme des capacités de simulation de Simcenter STAR-CCM+.

La solution Simcenter STAR-CCM+ In-Cylinder a été spécialement développée pour faciliter la configuration rapide et permettre à l'analyste de consacrer du temps à l'ingénierie de la solution plutôt qu'à la configuration du problème en parcourant de nombreux kilomètres à la souris et en cliquant sur de nombreux boutons. De la configuration rapide d'injecteurs multi-trous typiques qui peuvent être facilement personnalisés pour le ciblage de pulvérisation, à la sélection rapide des carburants, en passant par la configuration automatique des sorties de post-traitement courantes telles que les tracés de pénétration de liquide et de vapeur et le suivi de la masse de carburant, le module complémentaire a été conçu et développé pour faciliter la configuration de la simulation et permettre aux ingénieurs de tirer le meilleur parti du processus de simulation..

Vous disposez désormais de l'outil et des capacités nécessaires pour configurer un modèle complet, partiel ou sectoriel, pour simuler des configurations de moteurs à quatre et à deux temps, le tout en quelques minutes seulement.

Maillage automatisé

Le module complémentaire In-Cylinder utilise un pilote de simulateur pour exécuter un processus de déplacement transitoire du maillage. Il vous suffit de créer un seul maillage initial, composé de cellules découpées et de couches de prisme, pour capturer les caractéristiques de l'écoulement de la couche limite. L'ensemble du mouvement du maillage est automatiquement pris en charge par le code, qui applique le morphing et la cartographie à la grille pour tenir compte du mouvement du piston et des soupapes. L'outil effectue des contrôles de qualité sur le maillage au fur et à mesure qu'il se transforme, en créant automatiquement un nouveau maillage non déformé si nécessaire et en y reportant les résultats de la simulation.

Le maillage est automatiquement affiné dans les zones critiques conformément aux meilleures pratiques : autour de la soupape, du siège de soupape, du col de soupape, jusqu'aux orifices et autour de l'espace du joint. Cette opération est effectuée automatiquement pour chaque simulation et ne nécessite aucune intervention manuelle de la part de l'utilisateur. D'autre part, les utilisateurs ont un contrôle total sur la configuration du maillage et peuvent ajouter des zones de raffinement supplémentaires, par exemple autour d'une bougie d'allumage, en fonction de l'étendue de leurs analyses.

L'approche utilisant le morphing et la cartographie employée a été largement testée et est très conservatrice de la masse pour toutes les applications pratiques.

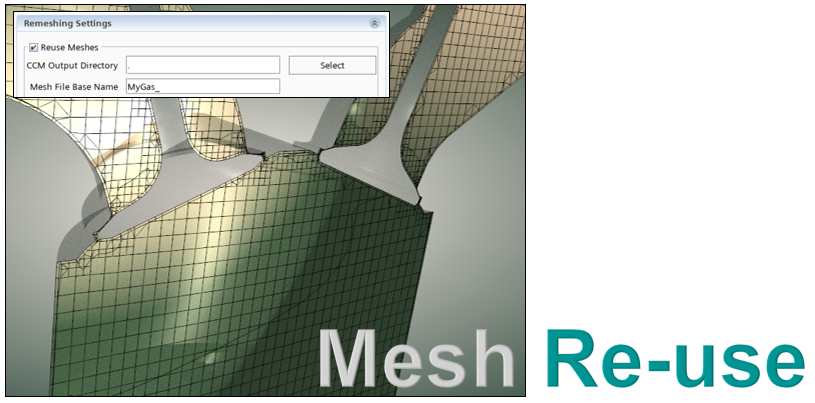

L'utilisation de la version 2206 ou plus récente vous permet également de réutiliser les maillages générés et stockés. Cela élimine effectivement le temps de génération de la grille à partir du deuxième cycle du moteur, ce qui est particulièrement utile dans les études LES où de nombreux cycles doivent être simulés pour saisir avec précision la variabilité d'un cycle à l'autre. Chaque station de maillage du cycle est enregistrée dans un fichier portant l'extension .CCM dans un répertoire de sortie prédéfini et le °CA dans le nom du fichier sert d'identifiant de maillage.

Cette approche est particulièrement bénéfique dans les études LES, où un nombre plus élevé de cycles moteur doivent être simulés afin de capturer avec précision la variabilité d'un cycle à l'autre.

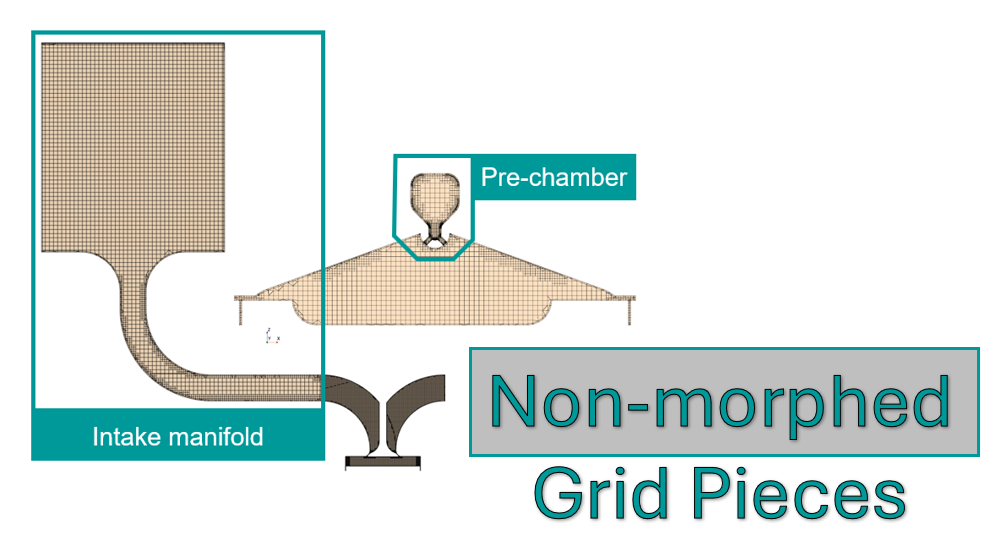

Dans la dernière version, Simcenter STAR-CCM+ 2406, vous pouvez également inclure des parties géométriques qui seront maillées de manière statique, ce qui permet d'économiser le temps que le spécialiste en morphing consacrerait au morphing et à la cartographie de la grille. Qu'il s'agisse d'un plénum d'admission, du corps d'une préchambre ou autre, cette fonctionnalité est pratique chaque fois que le mouvement du sommet de la cellule n'est pas important. La grille peut être plus grossière dans ces zones, ce qui posait auparavant quelques problèmes. Notez que vous pouvez désormais bénéficier d'une spécification simplifiée des conditions initiales et limites, pour ces pièces, ce qui vous permet d'arriver à la même configuration qui nécessiterait normalement jusqu'à 3 fois plus de clics, pour inclure manuellement les pièces à maillage statique. L'activation du film liquide avec des pièces statiques n'est pas prise en charge actuellement, mais elle le sera dans les prochaines versions.

Revenir en haut. ^

Flux froid

Une simulation en cylindre est l'une des simulations CFD les plus complexes que vous puissiez effectuer. La combinaison de flux à grande vitesse, de mouvements de maillage nécessitant un niveau extrêmement élevé de conservation de la masse, et d'échelles de temps très petites (des fractions d'un degré d'angle de rotation nécessitent typiquement des stades temporels de l'ordre de 1E-6 [s]) signifie que la configuration demande beaucoup de travail et que les calculs numériques doivent être soigneusement sélectionnés pour obtenir des résultats stables avec des délais d'exécution raisonnables. Et ce, avant même de commencer à ajouter des modèles physiques complexes, notamment pour l'injection de carburant liquide (pulvérisation lagrangienne, interaction goutte-paroi, film fluide sur la paroi) et la combustion (allumage, propagation de la flamme, formation d'émissions, cliquetis).

C'est pourquoi une grande partie des simulations effectuées au début du processus de développement se concentre sur ce que l'on appelle le flux froid. Il s'agit de modéliser en cylindre le processus transitoire du flux d'air, généralement dans le but de maximiser la masse d'air emprisonnée et d'examiner le mouvement global (tourbillon et culbute) que ce flux induit. Souvent, nous examinons également l'évolution de la turbulence pour mieux comprendre le potentiel de mélange du carburant et de l'air et, en particulier dans les moteurs à allumage par étincelle, quels sont les niveaux de turbulence autour de la bougie d'allumage au moment prévu de l'allumage/du début de la combustion.

La solution Simcenter STAR-CCM+ In-Cylinder vous permet de mettre en place des simulations de flux froid pour les moteurs multisoupapes avec la configuration automatisée du mouvement du maillage, vous permettant de passer de la géométrie CAO brute à la simulation en quelques minutes seulement.

URANS ou LES peuvent être utilisés, en fonction de la portée exacte de vos projets de simulation et des effets à saisir numériquement.

Revenir en haut. ^

Mouvement de charge/Préparation du mélange

Avec Simcenter STAR-CCM+ 13.04, nous avons fait un grand pas en avant, ses capacités permettant de configurer et d'exécuter des simulations de mouvement de charge. Il s'appuie sur nos capacités précédentes en matière de flux froid, en incluant la configuration de l'injection de carburant liquide et en modélisant le processus de mélange qui s'ensuit. Les simulations du mouvement de charge permettent aux fabricants de moteurs d'améliorer la qualité de la combustion en contrôlant le mélange de l'air aspiré avec le carburant injecté, en identifiant et en rectifiant les zones de mélange riche ou pauvre, en particulier dans les parties critiques du cycle, comme lorsque le piston s'approche du PMH et pendant l'allumage par étincelle. Ce dernier point est particulièrement important dans les conceptions actuelles à injection directe, dans lesquelles l'injection de carburant directement dans le cylindre a un impact considérable sur le flux global et le niveau de turbulence. Les informations fournies par la simulation sont plus importantes que jamais.

L'évaluation de la formation potentielle d'émissions nocives est un autre rôle essentiel que joue généralement la simulation de mouvement de charge. Là encore, l'idéal est d'obtenir un mélange de haute qualité entre le carburant et l'air, ce qui est particulièrement difficile dans les systèmes d'injection directe, dans lesquels, à des points de fonctionnement à forte charge, il y a injection de carburant pendant de grandes portions du cycle du moteur. La simulation nous indique non seulement où se trouvent les poches de charge pauvres et riches, mais aussi à quelle vitesse le carburant liquide s'évapore, quelle quantité est impactée sur les surfaces du cylindre, et s'il forme des films ou des flaques sur ces surfaces. Tous ces éléments sont des indications de l'ampleur de la formation d'émissions nocives qui, si elles ne sont pas atténuées d'une manière ou d'une autre, devront être "nettoyées" en aval du moteur à l'aide de dispositifs de post-traitement coûteux dans la ligne d'échappement.

Au fil des ans, les équipementiers ont développé de vastes bases de données pour les directives de conception basées uniquement sur le mouvement de charge, en utilisant seulement le mouvement de masse à l'intérieur du cylindre, les mesures de la qualité du mélange du carburant et de l'air, et les niveaux de turbulence autour de la bougie d'allumage qui leur indiquent si la combustion va être bonne ou non, ce qui leur permet d'économiser un temps d'ingénierie précieux, en particulier dans les premières étapes de la conception d'un système de combustion.

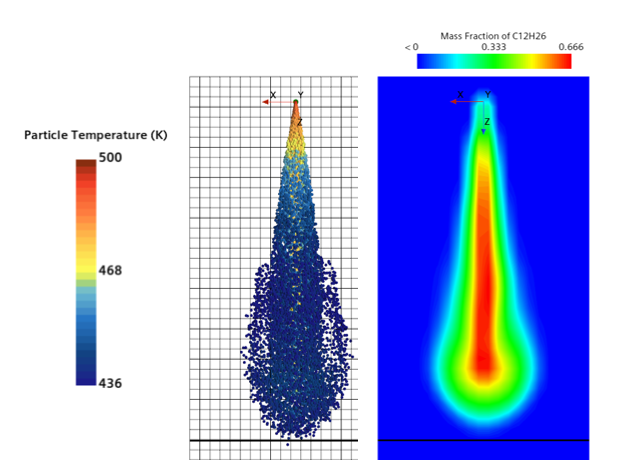

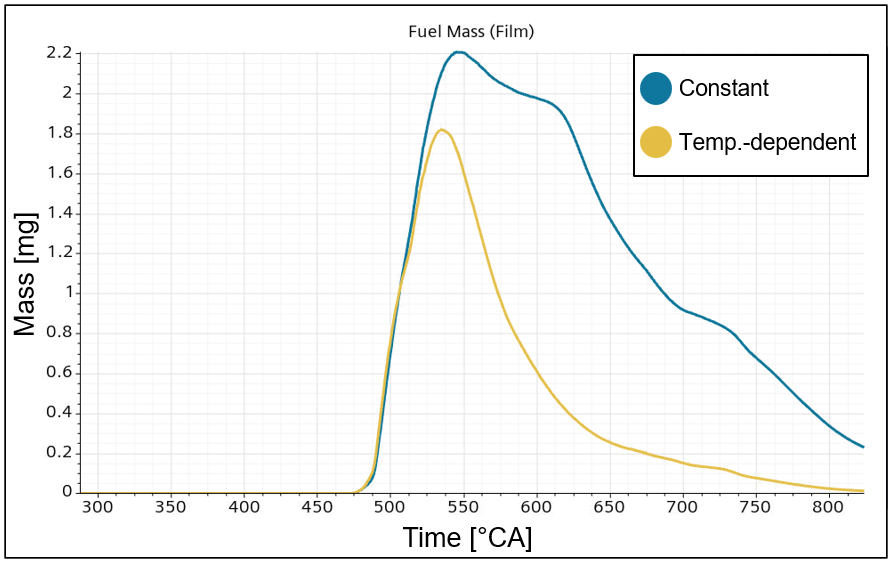

Une vaste gamme de modèles de rupture, d'impact entre les gouttes et les parois, ainsi que de films liquides, fournit l'ensemble des outils nécessaires aux utilisateurs pour réussir ce type de simulations, avant d'effectuer des études plus avancées sur la combustion. De plus, les propriétés dépendantes de la température appliquées par défaut dans les versions 2210 ou plus récentes, réduisent considérablement l'interaction manuelle :

En ce qui concerne la haute fidélité de la simulation des pulvérisations de carburant, l'adoption de propriétés constantes est loin d'être suffisante. Cependant, la charge pour l'utilisateur de devoir changer manuellement les propriétés de la phase lagrangienne en valeurs dépendantes de la température est assez élevée. Avec la solution Simcenter STAR-CCM+ In-Cylinder, cette étape est entièrement automatisée grâce à l'utilisation de données stockées dans une base de données, livrée avec le logiciel.

L'avantage apparaît plus clairement sur des diagrammes comme celui de gauche. Capturer avec précision la préparation du mélange est de la plus haute importance afin d'obtenir le mélange correct de carburant et d'air avant de passer aux étapes de combustion dans le cylindre. La masse de carburant est représentée ici avec des propriétés constantes par rapport à des propriétés dépendantes de la température.

Revenir en haut. ^

Combustion, cliquetis et émissions

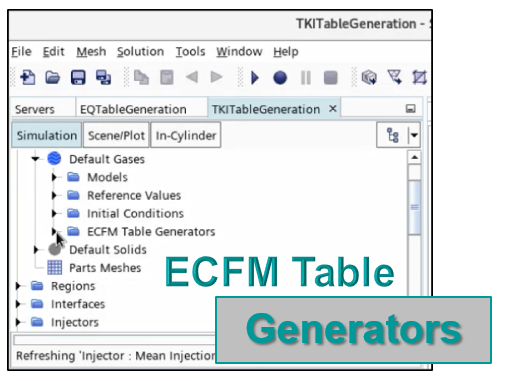

La solution Simcenter STAR-CCM+ In-Cylinder offre des capacités de combustion, par exemple ECFM-3Z et ECFM-CLEH, un modèle d'allumage avancé (ISSIM) ainsi qu'un modèle standard, des modèles de cliquetis (Tabulated Kinetic Ignition, TKI), complétés par des modèles d'émission, tels que CO, NORA NOx et émission de suie, par exemple la méthode sectionnelle de suies. Avec trois versions par an, nous augmentons continuellement l'étendue des capacités avec des options de modèles de combustion haut de gamme et des sous-modèles supplémentaires pour capturer le cliquetis et prévoir les émissions.

L'intérêt croissant pour la modélisation des combustibles alternatifs/non carbonés étant le facteur déterminant, tous les modèles de combustion proposés dans le code sont entièrement compatibles avec tout combustible de type CxHyOzNw, tel que l'hydrogène (H2) et l'ammoniac (NH3).

À des points de fonctionnement et des conditions de pression/température plus extrêmes, certaines hypothèses qui étaient valables auparavant, comme la loi des gaz idéaux, peuvent ne plus l'être. Par mesure de précaution, le gaz réel utilisant le modèle Redlich-Kwong, offert dans l'outil, permet aux utilisateurs de prédire avec exactitude les effets que la loi des gaz parfaits ne peut pas prendre en compte, comme les forces de Van der Waals, la compressibilité, les effets thermodynamiques hors équilibre, la variation de la capacité thermique spécifique, etc.

Pour générer des informations utiles sur la conception de la chambre de combustion sans s'appuyer sur un modèle détaillé, la fonction Wiebe (Specified Burn Rate) peut être utilisée, en spécifiant le taux de combustion via un facteur de forme ainsi que la durée de la combustion. L'approche peut également être utilisée pour générer des conditions aux limites de transfert thermique à utiliser dans une analyse CHT du moteur.

Le graphique montre une courbe de pression de cylindre d'un moteur diesel industriel à 4 temps. Ici, l'application du modèle de gaz réel améliore la prévision de la pression du cylindre à la fois pour un fonctionnement à charge partielle et à pleine charge, avec une pression de pointe plus proche des données de tests.

La modélisation de la combustion et des émissions nécessite dans certains cas des bibliothèques de chimie pré-tabulée. Au lieu de les générer à l'aide de l'analyse de déformation DARS ou d'outils tiers, ou d'utiliser des tableaux pour les carburants standards disponibles sur le centre d'assistance, les utilisateurs peuvent désormais profiter des générateurs de tableaux ECFM, dans les versions 2210 ou plus récentes : la capacité de générer des tableaux pour (i) la vitesse de la flamme laminaire, (ii) le cliquetis du moteur, (iii) la suie, (iv) l'équilibre, ce dernier étant nécessaire dans les simulations avec le modèle de combustion ECFM-CLEH.

Cela apporte une flexibilité supplémentaire en supprimant la dépendance à l'égard d'outils externes.

En savoir plus sur les capacités de combustion

Regardez notre webinaire à la demande sur la simulation CFD de la combustion en cylindre

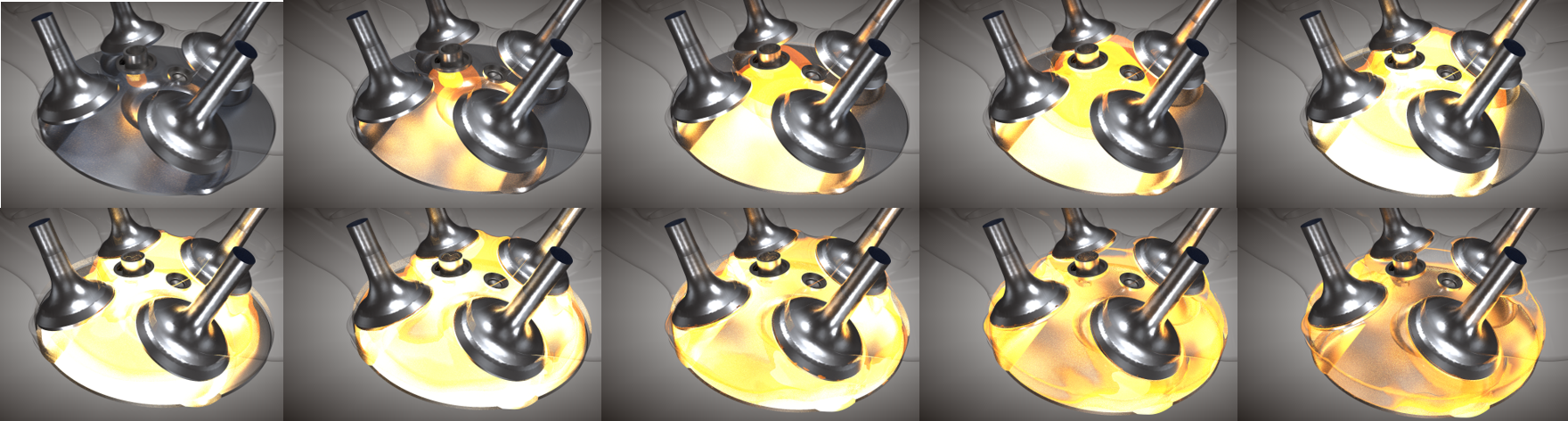

Transfert thermique conjugué (CHT)

Au-delà des simulations standard, avec la réduction de la taille des moteurs d'aujourd'hui pour des raisons d'efficacité, une gestion thermique efficace est essentielle. Les conceptions permettant d'atteindre des niveaux maximums d'efficacité thermique sans dépasser les limites de conception thermique sont étudiées à l'aide de simulations de transfert thermique conjuguées sur l'ensemble du moteur.

La solution Simcenter STAR-CCM+ In-Cylinder fournit également un environnement mono-utilisateur pour simuler à la fois le côté fluide et le côté solide, c'est-à-dire les modèles CHT dans le cylindre et le moteur. L'échange des conditions aux limites de transfert thermique entre les deux modèles, ainsi que la possibilité d'automatiser le flux de travail, sont des points qui peuvent être réalisés de manière simple :

Les utilisateurs ont accès à un processus automatisé pour calculer et exporter les données de transfert thermique aux limites moyennées sur le cycle (coefficients de transfert thermique spatiaux moyens et températures de référence), ce qui facilite l'application des conditions aux limites thermiques dans une analyse CHT ultérieure du moteur. Le flux de travail devient ainsi nettement plus rationnel et efficace.

Traditionnellement, l'approche en cylindre/CHT nécessitait l'utilisation de plusieurs progiciels de CFD. Les différents formats de fichiers requis et la mise en correspondance des données entre les progiciels ont toujours posé des problèmes opérationnels. Maintenant que l'analyse CHT couplée cylindre/moteur peut être réalisée entièrement dans Simcenter STAR-CCM+, le processus global est largement simplifié et permet d'automatiser le cycle de simulation combiné grâce à des scripts JAVA.

Revenir en haut. ^

Flux de travail/Post-traitement

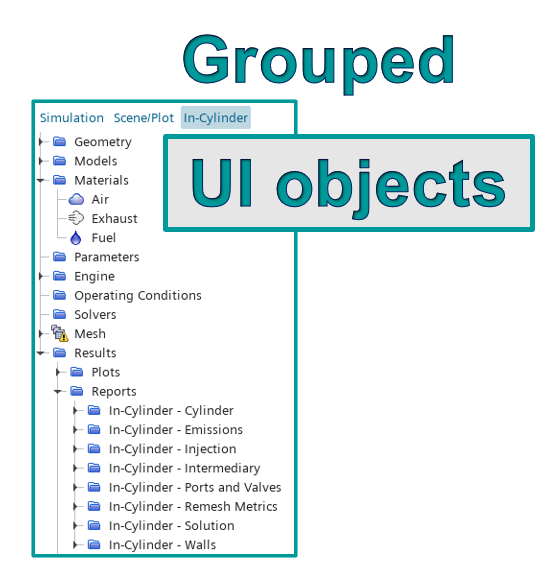

Le flux de travail spécifique à l'application de la solution Simcenter STAR-CCM+ In-Cylinder nécessite un minimum d'entrées de la part de l'utilisateur, ce qui diminue les délais d'exécution globaux. Plusieurs fonctionnalités permettent un prétraitement et un post-traitement transparents des simulations dans les cylindres. Seul un petit sous-ensemble d'entre eux est représenté ici.

Le module complémentaire présente aux utilisateurs une liste groupée d'objets d'interface utilisateur en diminuant les "kilomètres de défilement de la souris" pour trouver l'objet qui les intéresse. L'utilisation de sous-dossiers permet une catégorisation basée sur la partie du domaine (cylindre, ports/soupapes) ou la nature (maillage, solution, physique). L'avantage sera encore plus évident dans les cas de multicylindres, dont l'intégration est prévue dans les versions futures.

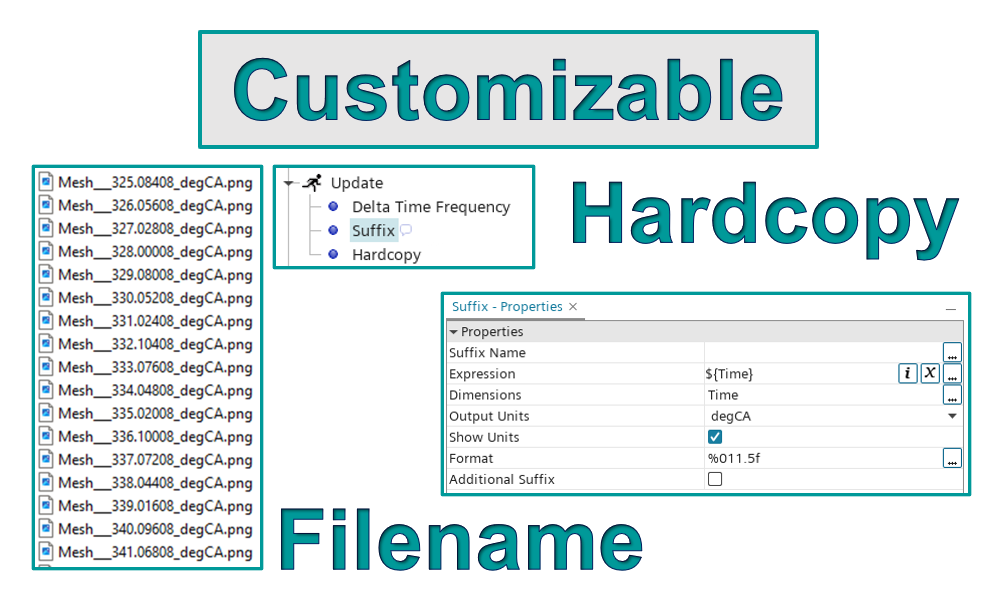

La génération/exportation de tracés et d'images en version papier, avec la possibilité pour les utilisateurs de personnaliser entièrement le nom de fichier, produit une liste de fichiers déjà classée par ordre chronologique, avec °CA/degCA comme indicateur direct. Par conséquent, la liste peut également être utilisée pour la génération de vidéos sans conversion manuelle des noms de fichiers d'images.

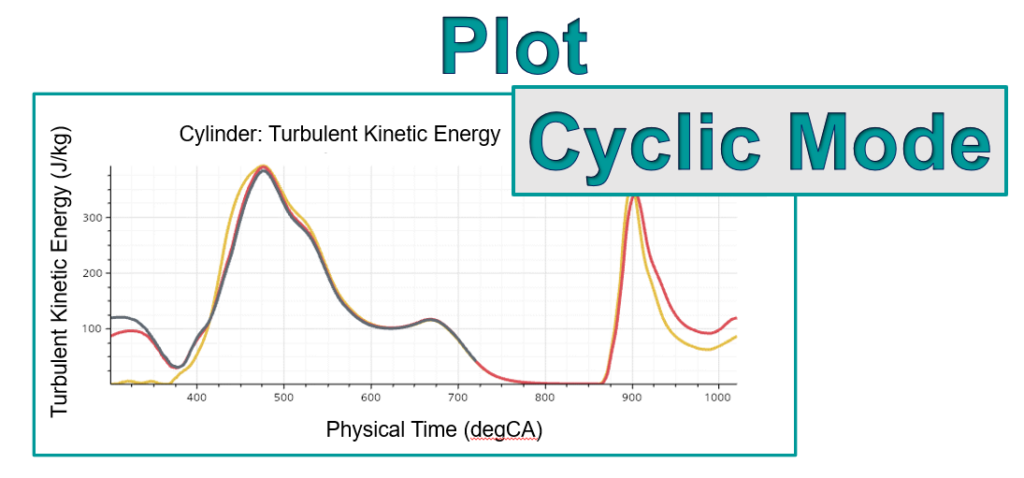

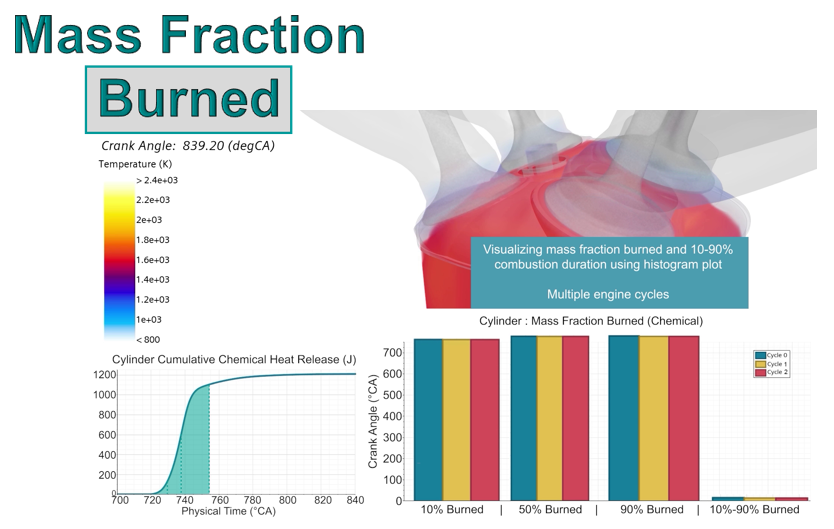

Autre fonctionnalité utile, le mode cyclique des tracés permet de visualiser les données selon un modèle cyclique, particulièrement utile dans les analyses en cylindre. L'exploitation de cette fonctionnalité permet aux utilisateurs du module complémentaire de comparer les cycles du moteur en traçant les courbes 2D (X-Y) correspondantes les unes sur les autres, en mettant en évidence les différences dès le départ, c'est-à-dire sans aucune forme d'interaction manuelle, puisque le mode est par défaut actif dans tous les tracés pertinents.

Enfin, grâce à une nouvelle fonctionnalité de post-traitement particulièrement utile, la visualisation des taux de dégagement de chaleur intégrés, de la fraction massique brûlée (MFB) à 10-50 ou 90 %, ainsi que de la durée de combustion, s'effectue en un seul clic, portant ainsi la productivité à un niveau supérieur. Cessez d'exporter des courbes de dégagement de chaleur et d'effectuer des calculs fastidieux manuellement, dans des feuilles de calcul, afin d'évaluer les performances de votre conception de moteur. Tous les objets de l'arborescence nécessaires à l'évaluation de ces quantités sont générés automatiquement.

Cliquez ici pour explorer de manière interactive d'autres résultats d'un moteur alimenté à l'ammoniac.

Exploration automatisée de la conception

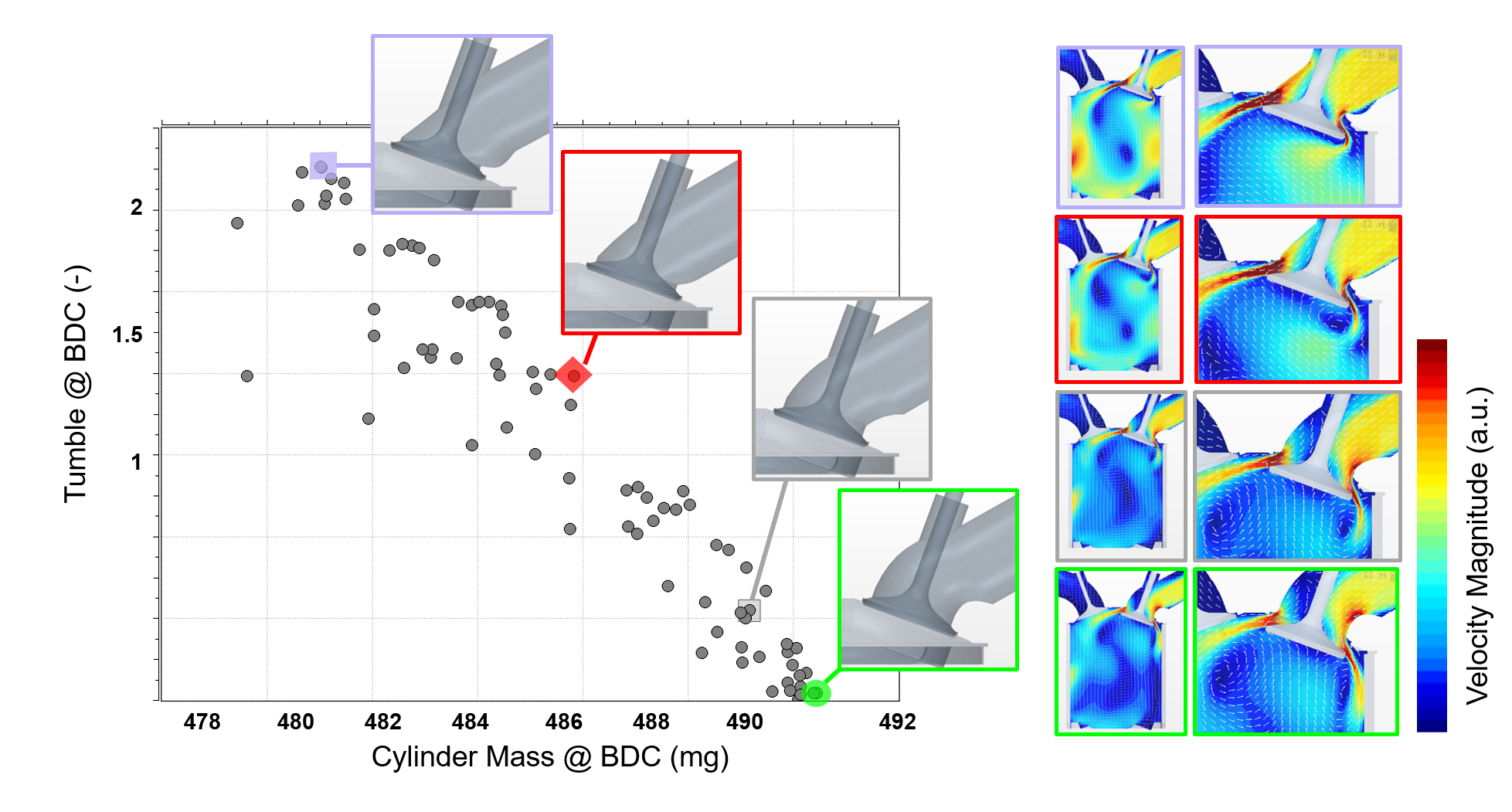

En exploitant la puissance de Simcenter STAR-CCM+ en tant que plateforme, avec l'outil intégré Design Manager, les utilisateurs peuvent exploiter les capacités d'automatisation, l'évolutivité et la flexibilité de la plateforme pour exécuter facilement et rapidement des études de conception afin d'optimiser leurs moteurs pour la prochaine génération.

De plus, comme le module complémentaire In-Cylinder crée automatiquement un modèle paramétrique, vous n'êtes qu'à quelques clics de souris de balayer facilement plusieurs conditions de fonctionnement pour comprendre le mouvement global et la turbulence à différentes vitesses et charges.

Un échange de géométries a également été introduit, permettant une configuration facile des études de variation de conception géométrique et la réutilisation de la configuration de simulation existante sur une autre géométrie.

Revenir en haut. ^

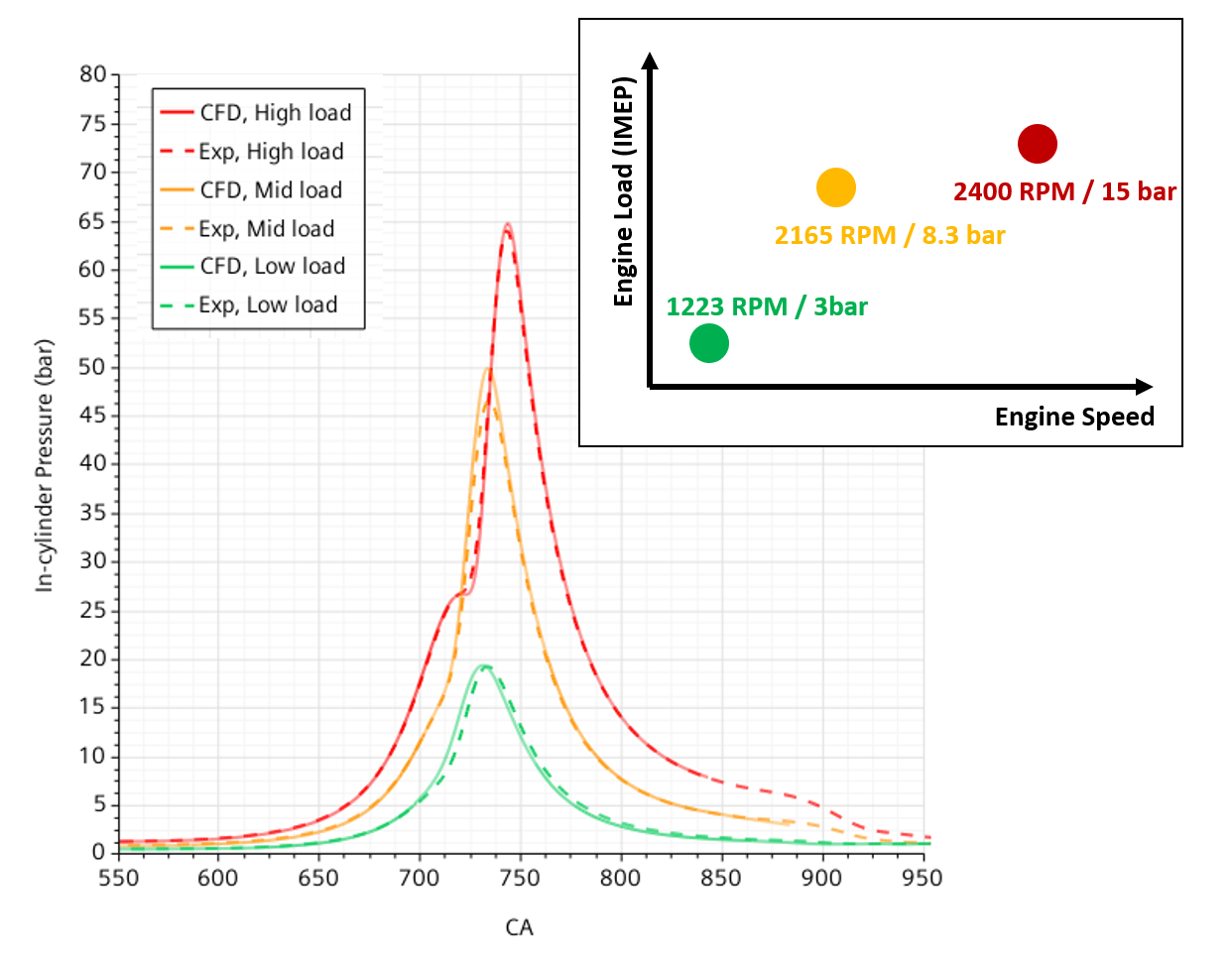

Opposition entre validation et expériences

La solution In-Cylinder et Simcenter STAR-CCM+ ont été largement validées pour les simulations de moteurs, en utilisant des conceptions de moteurs brevetées et issues du domaine public. L'un des exemples est notre validation du moteur à combustion interne optique TCC-III (Transparent Combustion Chamber-III) de l'Université du Michigan, qui est un moteur à allumage par étincelles à deux soupapes et à quatre temps, doté d'une chambre de combustion en forme de crêpe.

Les résultats démontrent une excellente corrélation avec les variables thermodynamiques globales, y compris la masse piégée dans le cylindre, la pression et la température, et, par rapport à la visualisation de la plateforme expérimentale, les principales caractéristiques du champ de flux sont également bien saisies.

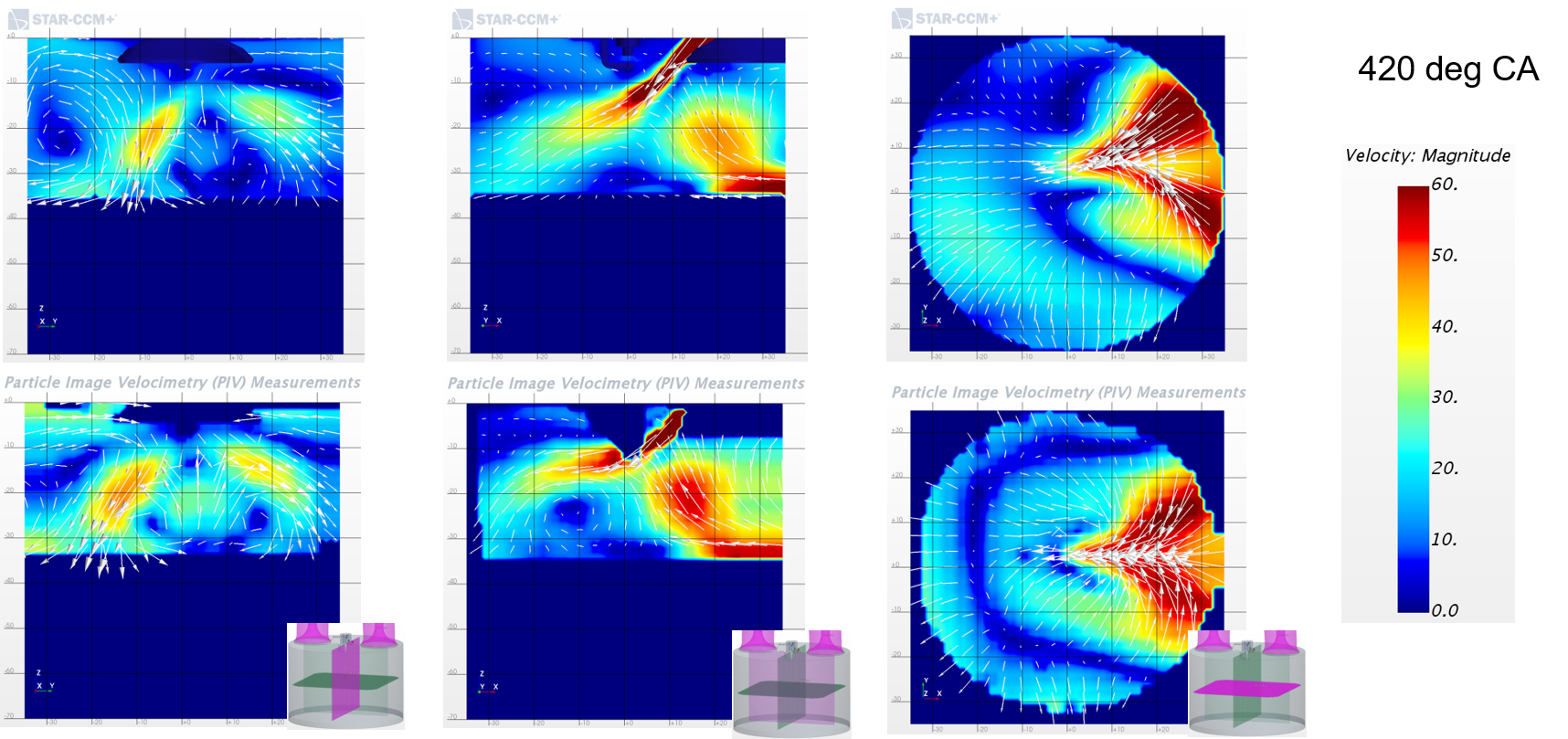

Une autre étude de validation détaillée a été menée avec le département de recherche et développement de Daimler AG, qui a démontré une excellente corrélation entre les mesures PIV à haute vitesse/haute résolution et les prévisions de Simcenter STAR-CCM+ dans une configuration de moteur GDI à la pointe de la technologie.

Pour plus de détails sur notre validation de la combustion, regardez le webinaire à la demande sur la simulation CFD de la combustion en cylindre, qui s'est tenu virtuellement en 2019.

Revenir en haut. ^

Engagé sur le marché des moteurs à combustion interne

Siemens Digital Industries Software se consacre entièrement au marché de la simulation des moteurs à combustion interne, reconnaissant que les moteurs à combustion interne sont faits pour durer et que seule une simulation avancée peut fournir les moteurs plus propres et plus efficaces que la société mérite.

Dans le cadre de Simcenter STAR-CCM+, le module complémentaire In-Cylinder est mis à jour trois fois par an et nous continuerons à ajouter des fonctionnalités pour répondre aux besoins de ces simulations.

À tout moment, une équipe dédiée d'experts en CFD des moteurs sera là pour vous aider à résoudre les problèmes les plus difficiles en matière de CFD en cylindre.

Revenir en haut. ^

Pour plus d'informations sur l'offre CFD de Siemens pour les applications MCI, pour télécharger Simcenter STAR-CCM+ ou pour envoyer une demande d'assistance, rendez-vous dans le centre d'assistance.

Pour poser vos questions et interagir avec la communauté, rendez-vous sur la page de la communauté In-Cylinder Flow & Combustion.