Entwicklung einer klaren Vision für den Reifegrad der digitalen Transformation

Die digitale Transformation revolutioniert Branchen weltweit, und für die Luft- und Raumfahrtbranche (Aerospace and Defense, A&D) ist sie unerlässlich, um Effizienz, Produktentwicklung und Fertigungsprozesse voranzutreiben. Mit der wachsenden Nachfrage nach innovativeren und komplexeren Produkten müssen Unternehmen ihre digitale Transformation vorantreiben, um wettbewerbsfähig zu bleiben. Trotz erheblicher Investitionen haben viele Luft- und Raumfahrtunternehmen jedoch Schwierigkeiten, die erwartete Kapitalrendite (ROI) zu erzielen. Dieser Blog untersucht den aktuellen Stand der digitalen Transformation in Unternehmen und nutzt dabei Erkenntnisse aus der Siemens-Roadmap „Five Levels of Digital Transformation Maturity“. Diese ermöglicht es A&D-Unternehmen, optimierte Produkte schneller zu entwickeln. Der Blog untersucht zudem die Ergebnisse einer von Siemens in Auftrag gegebenen Umfrage im Aviation Week-Netzwerk.

Verständnis des Reifegrads der digitalen Transformation in der Luft- und Raumfahrt

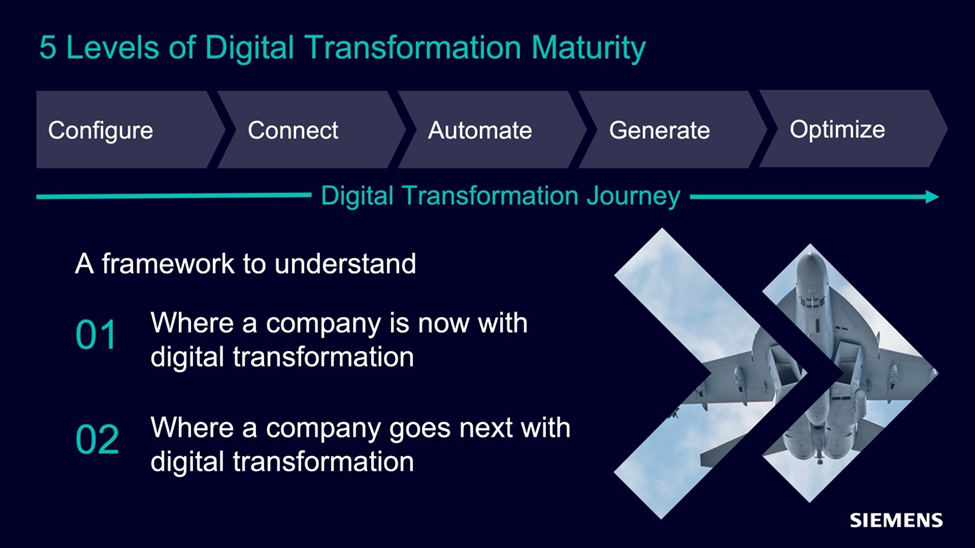

Der Reifegrad der digitalen Transformation bezieht sich darauf, wie umfassend ein Unternehmen digitale Prozesse in seine Abläufe integriert hat. Das Ziel besteht darin, nicht nur bestehende Workflows zu digitalisieren, sondern die Arbeitsweise und Wertschöpfung eines Unternehmens grundlegend zu transformieren. Siemens hat ein fünfstufiges Framework entwickelt, das Luft- und Raumfahrtunternehmen auf diesem Weg begleitet und ihnen hilft, ihre Fortschritte zu bewerten und die nächsten Meilensteine ihrer digitalen Transformation zu meistern.

- Konfigurieren

- Verknüpfen

- Automatisieren

- Generieren

- Optimieren

Der erste Schritt dieses Frameworks ist die Konfiguration, bei der der Übergang von dokumentenbasierten Workflows zu modellbasierten Systemen erfolgt. Das bedeutet, dass Produktdaten so verwaltet werden müssen, dass alle relevanten Informationen zentral gespeichert und während des gesamten Produktlebenszyklus leicht zugänglich sind. Durch den Wechsel zu einem modellbasierten Ansatz können Unternehmen ihre Abläufe optimieren und gleichzeitig die Präzision und Wiederverwendbarkeit ihrer Daten steigern.

Als Nächstes kommt die Verknüpfungsphase, in der Unternehmen ihre Daten domänenübergreifend verknüpfen und dadurch eine Single Source of Truth für den gesamten Produktlebenszyklus etablieren. Dazu gehört die Verknüpfung von Daten aus Konstruktion, Prüfung, Fertigung und Support, um sicherzustellen, dass alle Beteiligten mit den genauesten und aktuellsten Informationen arbeiten. Viele Unternehmen befinden sich derzeit in dieser Phase, in der digitale Tools zwar vorhanden, aber noch nicht vollständig optimiert sind. Um die Vorteile der digitalen Transformation voll auszuschöpfen, müssen Unternehmen die nächsten Phasen weiter durchlaufen.

Die Automatisierung ist die dritte Phase und bildet das Kernstück der digitalen Transformation. Die Automatisierung befreit Ingenieure und Arbeiter von mühsamen, sich wiederholenden Aufgaben und ermöglicht es ihnen, sich auf anspruchsvollere und kreativere Aspekte ihrer Arbeit zu konzentrieren. Die Automatisierung umfasst zwei Aspekte: zum einen die Automatisierung monotoner Aufgaben, die Menschen vermeiden möchten, zum anderen die Automatisierung komplexer Prozesse, die man bislang nur Menschen zutraute.

Der Prozess beginnt mit der Automatisierung routinemäßiger Konfigurations- und Verknüpfungsaufgaben und erstreckt sich dann auf die Automatisierung von Bereichen wie Berichtswesen und Anforderungsmanagement. Siemens verfügt bereits über Kunden, die regelbasierte Algorithmen einsetzen, um Schaltpläne und andere elektrische Unterlagen automatisch zu erstellen. Dies spart den Kunden pro Flugzeug Tausende Arbeitsstunden. Wenn ein Unternehmen erst einmal die Routineaufgaben automatisiert hat, ist es auf dem besten Weg, ein attraktiveres Arbeitsumfeld zu schaffen, das mehr Konstrukteure anzieht. Dies erhöht nicht nur die Produktivität, sondern lockt auch neue Fachkräfte an und senkt die Mitarbeiterfluktuation.

Nachdem alltägliche Konstruktionsprozesse automatisiert wurden, liegt der nächste Schritt darin, komplexe Konstruktions-, Entwicklungs- und Fertigungsprozesse zu automatisieren. Damit kommen wir zum vierten Schritt: Generieren.

In der Phase der Generierung können Unternehmen fortgeschrittene Technologien wie generative Konstruktion einsetzen, um basierend auf vordefinierten Parametern verschiedene Konstruktionsalternativen zu erkunden. Dieser Ansatz ist nicht nur auf die Produktkonstruktion begrenzt, sondern umfasst auch die Entwicklung von Fertigungsanlagen und -prozessen. Konstrukteure und Planer können nun zügig unterschiedliche Produktionslayouts, Anlagenkonfigurationen und Materialflüsse evaluieren, um die Fertigungsentwicklung parallel zur Produktkonstruktion zu optimieren. Indem Teams verschiedene Optionen für Bauteile und Fertigungsprozesse generieren, können sie die Entscheidungsfindung bei der Produktionsplanung sowie der Einrichtung und dem Betrieb von Fertigungsanlagen beschleunigen. Zum Beispiel kann die generative Konstruktion optimierte Workflows empfehlen, die Zykluszeiten reduzieren, Materialverschwendung minimieren oder die Montageeffizienz steigern. Während die Generierung der Konstruktionen für ein ganzes Flugzeug ein langfristiges Ziel bleibt, werden bereits erhebliche Fortschritte bei der Generierung optimierter Konstruktionen für einzelne Teile, Subsysteme und Fertigungsprozesse erzielt, um den gesamten Produktionslebenszyklus flexibel und datenbasiert zu gestalten.

In der Optimierungsphase schließlich kommen der umfassende digitale Zwilling und andere fortgeschrittene Tools zum Einsatz, um die Konstruktionen zu verfeinern und zu optimieren. Diese Phase vollendet den Zyklus der digitalen Transformation durch die Bewertung verschiedener Alternativen anhand von KPIs und den Einsatz von Simulationen, um die Leistung eines Produkts vor seiner physischen Herstellung vorherzusagen. Wenn ein Produkt die Fertigungsphase erreicht, hat es bereits unzählige virtuelle Iterationen durchlaufen, um sicherzustellen, dass die endgültige Version so optimal wie möglich gestaltet ist. Dies senkt nicht nur die Produktionskosten, sondern verkürzt auch die Markteinführungszeit und minimiert das Risiko kostspieliger Fehler.

Zentrale Erkenntnisse zur digitalen Transformation in der Luft- und Raumfahrt

Siemens hat eine Umfrage im Aviation Week-Netzwerk in Auftrag gegeben, um wertvolle Erkenntnisse darüber zu gewinnen, wie Luft- und Raumfahrtunternehmen bei ihrer digitalen Transformation voranschreiten. Im Oktober 2024 erläuterte Todd Tuthill, Vizepräsident für die Luft- und Raumfahrt- sowie die Schiffbaubranche bei Siemens Digital Industries Software, die Erkenntnisse aus dieser Umfrage sowie die fünfstufige Reifegrad-Roadmap für die digitale Transformation auf dem Aviation Week Digital Transformation Summit, der vom 8. bis 9. Oktober in Southlake, Texas, stattfand. Sie können die Folien von Todds Präsentation hier herunterladen: Developing a Clear Vision for Digital Transformation Maturity.

Die Umfrage, an der auch A&D-Experten teilnahmen (darunter viele Erstausrüster und Tier-1-, 2- und Tier-3-Zulieferer), zeigt, dass trotz erzielter Fortschritte die meisten Unternehmen weiterhin Schwierigkeiten haben, ihre digitalen Transformationsfähigkeiten voll auszuschöpfen.

Eines der wichtigsten Ergebnisse der Umfrage ergab, dass 55 Prozent der Befragten ihre Bemühungen um die digitale Transformation als fortgeschritten oder abgeschlossen betrachten. Mindestens die Hälfte aller Befragten erwartete, dass die digitale Transformation zu Kosteneinsparungen, Effizienzsteigerungen und einer schnelleren Produktentwicklung führen würde.

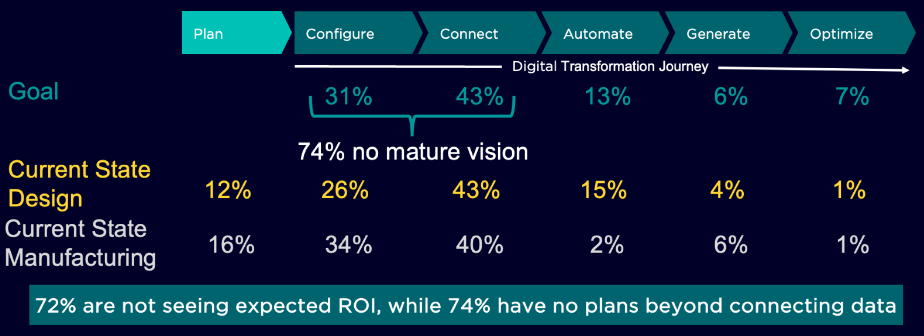

Ungeachtet der oben aufgeführten Daten berichteten 72 Prozent der Unternehmen, dass sie den erwarteten Return on Investment (ROI) aus ihren Bemühungen zur digitalen Transformation bislang nicht realisiert haben. Diese Kluft zeigt, dass Unternehmen zwar erheblich in digitale Tools und Abläufe investiert haben, deren Potenzial jedoch nicht vollständig ausschöpfen.

Die Studie zeigt zudem, dass viele Unternehmen in der „Verknüpfungsphase“ der digitalen Transformation verharren. Mehr als 70 Prozent der Befragten gaben an, dass ihre Konstruktionsabteilungen Daten lediglich konfigurieren oder verknüpfen, während nur 20 Prozent bereits zu fortgeschritteneren Phasen wie Automatisierung oder Optimierung übergegangen sind. Dies zeigt eine beträchtliche Diskrepanz zwischen dem aktuellen Stand der Unternehmen und dem Niveau, das sie erreichen müssen, um die Vorteile der digitalen Transformation voll auszuschöpfen.

Ein Diagramm, das das angestrebte Ziel sowie den gegenwärtigen Stand der Konstruktion und Fertigung laut Umfrageergebnissen darstellt.

Die erwarteten Vorteile der digitalen Transformation sind offensichtlich: 60 Prozent der Befragten glauben, dass sie zur Kostensenkung beitragen wird, während 50 Prozent eine Effizienzsteigerung ihrer Belegschaft erwarten. Zu den weiteren Haupttreibern zählen eine beschleunigte Markteinführung sowie die Fähigkeit, komplexere Produkte zu entwickeln. Allerdings zählen unzusammenhängende Tools und eine Unterschätzung des Projektumfangs zu den größten Hürden, die Unternehmen daran hindern, diese Vorteile zu realisieren.

Wie bringen Sie Ihr Luft- und Raumfahrtunternehmen über die Verknüpfungsphase hinaus?

Für zahlreiche A&D-Unternehmen liegt die größte Herausforderung darin, bei den fünf Schritten der digitalen Transformation über die „Verknüpfungsphase“ hinauszukommen. Die Verknüpfung von Daten und Systemen ist zwar eine wesentliche Basis, doch der wahre Wert der digitalen Transformation zeigt sich in dem, was Unternehmen mit vernetzten Daten erreichen können. Technologien wie der digitale rote Faden, ein umfassender digitaler Zwilling, KI und immersives Engineering sind entscheidend, um diese Herausforderungen zu bewältigen. Ohne die richtigen Mitarbeiter, Prozesse und Tools ist die Einführung dieser Technologien jedoch unmöglich. Es ist wichtig, die Mitarbeiter auf diesem Weg mitzunehmen und sie aktiv am Veränderungsprozess teilhaben zu lassen. Jeder muss mit an Bord sein, wenn es darum geht, neue Arbeitsweisen einzuführen und zu übernehmen, um eine erfolgreiche Transformation zu gewährleisten.

Digitaler roter Faden in der Luft- und Raumfahrt

Der digitale rote Faden ist in der A&D-Branche unerlässlich, da er die zahlreichen Silos überbrückt, die über verschiedene Teams und Datasets hinweg existieren. In typischen Unternehmen der Luft- und Raumfahrt arbeiten verschiedene Abteilungen wie Systemarchitektur, Konstruktion, Tests, Fertigung und Betrieb oft voneinander getrennt und nutzen jeweils eigene Tools und Datasets. Solche Silos können die Kooperation behindern und Prozesse verlangsamen, was eine flexible Reaktion auf Veränderungen erschwert, etwa wenn es darum geht, neue Sensoren entsprechend sich ändernder Kunden- oder Bedrohungsszenarien zu integrieren.

Tritt beispielsweise eine neue Sensoranforderung auf, setzt dies eine Aktivitätskette in Gang: von der Anforderungsdefinition und Systemarchitekturanalyse über die Konstruktion, Lieferantenabstimmung und Erprobung bis hin zur Erstellung neuer Fertigungspläne. Ohne einen ausgereiften digitalen roten Faden erfolgen diese Schritte häufig manuell und zeitintensiv, was Verzögerungen und Ineffizienzen zur Folge hat. Ein echter digitaler roter Faden ermöglicht einen nahtlosen, automatisierten Datenfluss über sämtliche Abteilungen und Prozesse hinweg. Dies erlaubt Teams, Informationen mühelos weiterzugeben und automatisiert sowohl Routineaufgaben wie die Erstellung von Lieferantenspezifikationen als auch komplexe Aufgaben wie die Planung der Fertigung. Dieser digitale Reifegrad ermöglicht es den Mitarbeitern, schnell auf Veränderungen zu reagieren, und stellt sicher, dass sich das Unternehmen ohne unnötige Verzögerungen anpassen kann. Durch die Schaffung eines ausgereiften digitalen Fadens können Unternehmen mehr Prozesse automatisieren und Ineffizienzen beseitigen, die durch manuelle Datenverarbeitung verursacht werden.

Digitaler Zwilling in der Luft- und Raumfahrt

Eine weitere Möglichkeit, über die „Verknüpfungsphase“ hinauszugehen, ist die Nutzung des umfassenden digitalen Zwillings. Der digitale Zwilling ist die genaue virtuelle Darstellung eines physisch vorhandenen Produkts oder eines Prozesses. Es wird über seinen gesamten Lebenszyklus hinweg verwendet, um das Produkt und das Produktionssystem zu simulieren, vorherzusagen und zu optimieren. Ein digitaler Zwilling eines Flugzeugs ermöglicht es Konstrukteuren zum Beispiel, dessen Leistung unter verschiedenen Bedingungen vorherzusagen und unterschiedliche Konfigurationen zu testen – etwa die Integration eines neuen Sensors – ohne das Flugzeug physisch verändern zu müssen. Gleichzeitig ermöglicht ein digitaler Zwilling des Produktionsprozesses den Teams, eine Fertigungsanlage zu simulieren und Engpässe oder Ineffizienzen zu identifizieren, bevor das erste Produkt vom Band läuft. Sobald das Produkt in Betrieb ist, kann Echtzeit-Feedback sowohl vom physischen Flugzeug als auch von der Fertigungsanlage in den digitalen Zwilling eingespeist werden, was eine kontinuierliche Optimierung ermöglicht.

Künstliche Intelligenz in der Luft- und Raumfahrt

Künstliche Intelligenz spielt eine zentrale Rolle bei der Weiterentwicklung Ihrer digitalen Transformation. Die Einführung von KI in der Luft- und Raumfahrt ist jedoch nach wie vor gering: Laut einer von Siemens gesponserten Umfrage im Aviation Week-Netzwerk setzen nur 8 Prozent der Unternehmen KI in technischen Workflows ein. Zwei der wichtigsten Gründe für die zögerliche Einführung von KI bei A&D-Unternehmen sind vertrauensbedingt. Manche Befragten äußerten Bedenken, der KI ihre Daten anzuvertrauen, während andere erklärten, sie könnten der KI bei ihren Ergebnissen nicht vertrauen.

Auch wenn einige Bedenken hinsichtlich vernetzter Workflows und Datensicherheit haben, bieten fortgeschrittene KI-Modelle wie Retrieval Augmented Generation (RAG) eine Lösung. Dieses Modell ermöglicht Unternehmen die Nutzung öffentlicher KI-Funktionen bei gleichzeitigem Schutz ihrer eigenen Daten. Dies stellt sicher, dass vertrauliche Informationen weder geteilt noch zweckentfremdet werden.

Luft- und Raumfahrtunternehmen wird die KI in die Lage versetzen, große Sprachmodelle mit ihren eigenen spezifischen Konstruktions- und Fertigungsdaten zu trainieren und so eine auf ihre individuellen Bedürfnisse zugeschnittene „KI in Industriequalität“ zu schaffen.

Die industrietaugliche KI von Siemens ist vertrauenswürdig und physikbasiert, was für LLM-basierte KI und alle anderen Arten von KI von entscheidender Bedeutung ist. Siemens forscht und investiert bereits seit vielen Jahrzehnten im Bereich KI und entwickelt kontinuierlich Lösungen zur Förderung der KI-Zukunft im Bereich A&D. Hier sind einige Beispiele:

*Hinweis: Ab September 2024 verwenden die Auslieferungsversionen dieser generativen Tools KI, sind aber derzeit nicht LLM-basiert.

Diese KI-gestützten Tools helfen bei der Entwicklung und dem Bau komplexer Produkte wie Flugzeuge, indem sie unternehmensspezifisches Wissen und Best Practices integrieren und es Luft- und Raumfahrtunternehmen ermöglichen, schneller zu innovieren und die Produktion zu optimieren. KI ist der Schlüssel, um in der Luft- und Raumfahrt das nächste Niveau der Effizienz und Funktionalität zu erreichen, in dem datengestützte Entscheidungen und intelligente Automatisierung die Zukunft der Branche prägen werden. Zusätzlich dazu existieren weitere Ansätze, um den Reifegrad der digitalen Transformation voranzutreiben.

Immersives Engineering stellt einen entscheidenden Schritt auf dem Weg zur digitalen Transformation für A&D-Unternehmen dar. Es ermöglicht Konstrukteuren, 3D-Objekte in einer vollständig immersiven 3D-Umgebung zu konstruieren, anstatt auf herkömmliche 2D-Methoden zurückzugreifen. Dieser Ansatz ist nicht nur physikbasiert, sondern auch äußerst kollaborativ und ermöglicht es Teams, mit der Konstruktion in einem virtuellen Raum zu interagieren, als befänden sie sich tatsächlich darin. Mit dem Schritt in die 3D-Welt der mechanischen Konstruktion können Konstrukteure komplexe Systeme effizienter visualisieren, erproben und optimieren. Immersives Engineering fördert zudem die teamübergreifende Zusammenarbeit, bricht traditionelle Silos auf und unterstützt Unternehmen dabei, zentrale Herausforderungen hinsichtlich Kosten, Mitarbeitereffizienz und Markteinführungszeit zu meistern. Diese verbesserte Zusammenarbeit und der präzisere Konstruktionsprozess sind für Unternehmen der Luft- und Raumfahrt entscheidend, die eine höhere Kapitalrendite anstreben und sich von der grundlegenden digitalen Vernetzung hin zu einer echten Reife in der digitalen Transformation entwickeln möchten.

Entwicklung einer klaren Vision für den Reifegrad der digitalen Transformation des Luft- und Raumfahrtunternehmens

Eines der größten Hindernisse für eine erfolgreiche digitale Transformation ist das Fehlen einer klaren Vision und Strategie. Zahlreiche Unternehmen beginnen mit der digitalen Transformation, ohne ein klares Ziel vor Augen zu haben oder Erfolgskriterien festzulegen. Dieser Mangel an Visionen kann zu Frust und Stillstand führen, da Unternehmen kurzfristige Ziele statt langfristiger Veränderungen in den Fokus rücken.

Eine starke Führung ist unerlässlich, um diese Herausforderungen zu meistern. Für eine erfolgreiche digitale Transformation ist es entscheidend, dass Unternehmen klare Ziele setzen und alle Interessengruppen auf eine gemeinsame Strategie einschwören. Fehlt diese einheitliche Vision, können Initiativen zur digitalen Transformation rasch an Schwung verlieren und Unternehmen riskieren, die beträchtlichen Chancen digitaler Technologien zu versäumen.

Die von Siemens in Auftrag gegebene Umfrage mit dem Aviation Week-Netzwerk unterstreicht die Bedeutung der digitalen Transformation in der Branche, sondern zeigt auch die erheblichen Hürden auf, vor denen Unternehmen stehen, um ihr Potenzial voll auszuschöpfen. Das fünfstufige Framework von Siemens bietet Unternehmen eine Roadmap, um ihren digitalen Reifegrad einzuschätzen und die erforderlichen Schritte zu unternehmen, um die digitale Transformation voranzutreiben und nicht in der „Verknüpfungsphase“ zu verharren.

Luft- und Raumfahrtunternehmen können die Vorteile der digitalen Transformation vollständig nutzen, wenn sie die „Verknüpfungsphase“ überwinden und Technologien wie den digitalen roten Faden, KI, digitale Zwillinge und immersives Engineering einsetzen.

Weitere Informationen zu diesen Themen finden Sie auf den folgenden Webseiten:

- Climbing out of the Digital Transformation Desert (Folien von Todd Tuthill)

- Developing a Clear Vision for Digital Transformation Maturity (Folien von Todd Tuthill)

Reifegrad der digitalen Transformation

- Solving workforce issues with digital transformation aus dem Aerospace Manufacturing and Design Magazine

- The steps aerospace companies can take towards digital transformation maturity aus dem Aerospace Testing Magazine

- New Technology Will Fill The Labor Gap – Aviation Week Network

- Talking Aerospace Today Podcast (^Inhalte zum Reifegrad der digitalen Transformation für den Talking Aerospace Today Podcast beginnen im Juli 2023)

Künstliche Intelligenz

- Generative design in aerospace aus dem Aerospace Manufacturing and Design Magazine

- Why aerospace needs artificial intelligence von Engineering.com

- Bringing Aerospace Engineering into the Future with AI von Engnineering.com

Immersive engineering

- Accelerating digital transformation aus dem Aerospace Manufacturing Magazine

Umfassender digitaler Zwilling und digitaler roter Faden

Digitaler roter Faden für die Luft- und Raumfahrt