熱から航続距離へ、エネルギーと熱を適切に管理

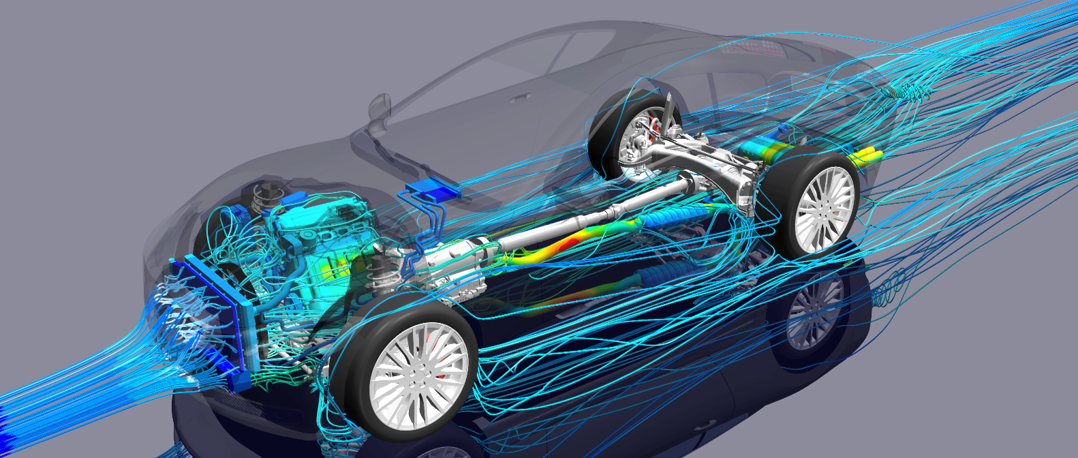

最新の電気自動車、ハイブリッド車、従来のガソリン車のいずれであっても、温度を「最適」に保つという重要なニーズはすべてに共通しています。車両のエネルギー/熱管理は、すべての楽器が完璧な音量で演奏する必要があるオーケストラの指揮に似ています。それがうまくいけば、快適に過ごせますが、そうでない場合は、必ず違和感を覚えるでしょう。

EV革命により、この課題の重要性が増しています。冷暖房に使用されるすべての電力は、1回の充電で走行できる距離に直接影響します。そして、私たちがEVから学んでいる教訓は、ボンネットの内部に関係なく、すべての車両の効率を高めるのに役立ちます。

車両のエネルギー/熱管理を最適化

従来のサイロ化したエンジニアリング手法では、もはや通用しません。冷却システムをパワートレインと切り離し、車室の快適性システムとも別個に開発しますか?それは、さまざまな業者が話し合うこともせずに住宅を建設するようなものです。家は建つかもしれませんが、あまり効率的ではありません。

初日からすべてをつなげられる、統合型のアプローチが必要です。ここで高度なシミュレーション・ツールとテスト・ツールが役立ちます。これにより、エンジニアは最初のプロトタイプを構築する前に全体像を把握できます。

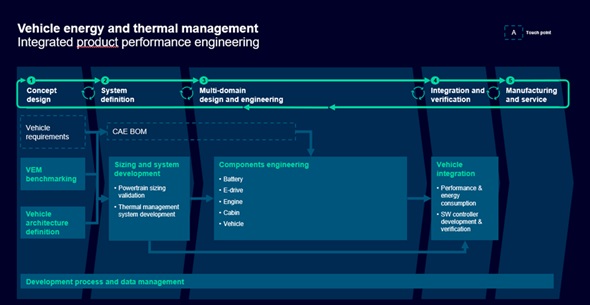

Simcenterの統合型VEM-VTM (車両エネルギー/熱管理) ソリューションは、要件からベンチマーキング、アーキテクチャ、サイズ決定、VTMコンポーネント・エンジニアリング、車両統合まで、開発のすべての段階に対応します。

この最新のアプローチが車両開発にどのような革命をもたらしているのか、詳しく見ていきましょう。

1 – VEMのベンチマーキングと目標設定

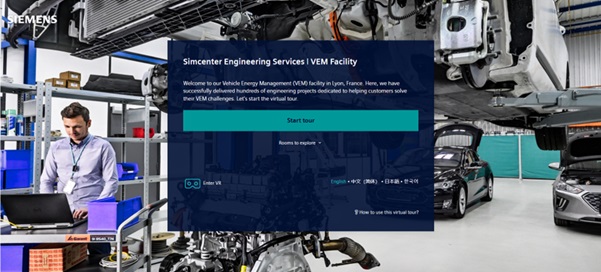

VEMの専用施設では、既存の車両にセンサーを取り付けて、そこを流れるすべての機械的エネルギー、電気的エネルギー、および熱的エネルギーを特定します。通常の運転、コールド・スタート、ホットスタート、充電など、さまざまなシナリオを実行して、さまざまな条件下での車両の完全な動作を記録します。エンジニアはこのデータを使用してデジタルツインを作成し、それを修正して改善や最適化の可能性を探ります。バッテリーのサイズやタイプ、HVACシステム、さまざまなコンポーネントの位置など、車のあらゆる要素を変更してシミュレーションを実行し、それが全体的な性能にどのように影響するかを確認できます。

VEMベンチマーキングについてさらに知りたい方は、

- フランスのリヨンにあるSimcenter VEM施設のバーチャル・ツアーをご覧ください。

- VEMベンチマーク・ウェビナーで、一貫した車両ベンチマークを実施して車両開発を支援する方法を見られます。

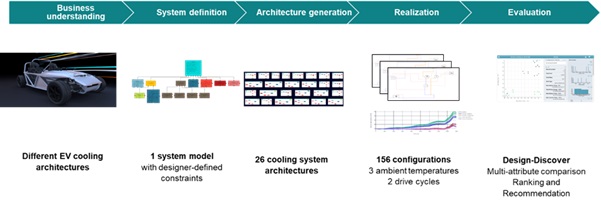

2 – 車両アーキテクチャの定義

車両アーキテクチャの定義は、性能目標を達成するためのシステム要件と初期のサイズを確立することに重点が置かれています。主な作業として、パワートレイン・タイプの選択、熱システム・アーキテクチャの定義、モーターやバッテリーなどの主要コンポーネントのサイズ決定、冷却と加熱ニーズの決定があります。

OEMは、サプライヤーのデータとモデルを利用して、初期のサイズを検証し、熱戦略を策定します。したがって、統合時の課題を早期に特定し、アーキテクチャを最適化できます。このプロセスによって、性能と快適性の要件を両立させながら、熱管理システムを効率的に開発することが可能になります。

このデータ駆動型のアプローチにより、OEMは最初から熱に関する考慮事項を組み込み、エネルギー効率の高い車両をより迅速に開発できるようになるのです。

車両アーキテクチャの詳細については、Charged EVの記事、『EVアーキテクチャの探索でジェネレーティブ・エンジニアリングを活用する方法』をお読みください。

3 – サイズ決定とシステム開発

VEMのサイズ決定は、自動車向けにバランスの取れたエネルギー設計図を描くようなものです。望ましい航続距離を得るには、どのくらいのエネルギー貯蔵が必要か?加速、上り坂、高速道路の速度に対して、電気モーターはどの程度強力な必要があるか?パワー・エレクトロニクスは、バッテリーとモーター間の電力フローをどのように管理するのか?冷却システムによって、すべてが安全な動作温度に保たれるのか?

すべての構成要素が、互いにうまく適合している必要があります。コンポーネントが小さすぎたり大きすぎたりすると、システム全体の性能が影響を受けます。目標は、すべての要件を満たしながら、すべてが効率的に連携する最適な組み合わせを見つけることです。

4 – コンポーネントの詳細なエンジニアリング

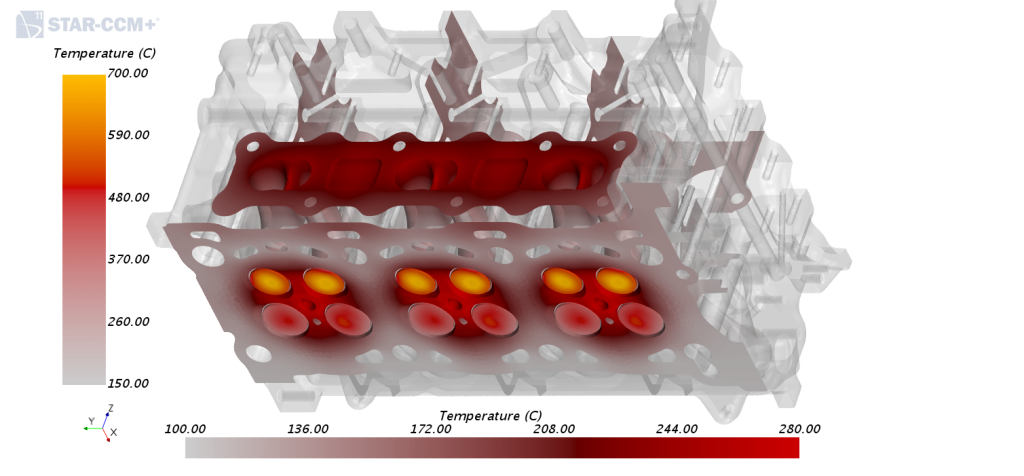

車両コンポーネントは、その耐用期間を通じて、摂氏数百度にも及ぶ温度に繰り返しさらされます。適切な熱管理を行わないと、コンポーネントの故障につながり、安全性とコストに関する重大な問題を引き起こします。

Simcenterのソリューションは、各コンポーネントの熱挙動を予測し、必要な冷却レベルを理解するのに役立ちます。また、電気自動車のバッテリーを最適な動作温度の範囲内に維持し、最大の性能を発揮して安全性を保証するのにも役立ちます。

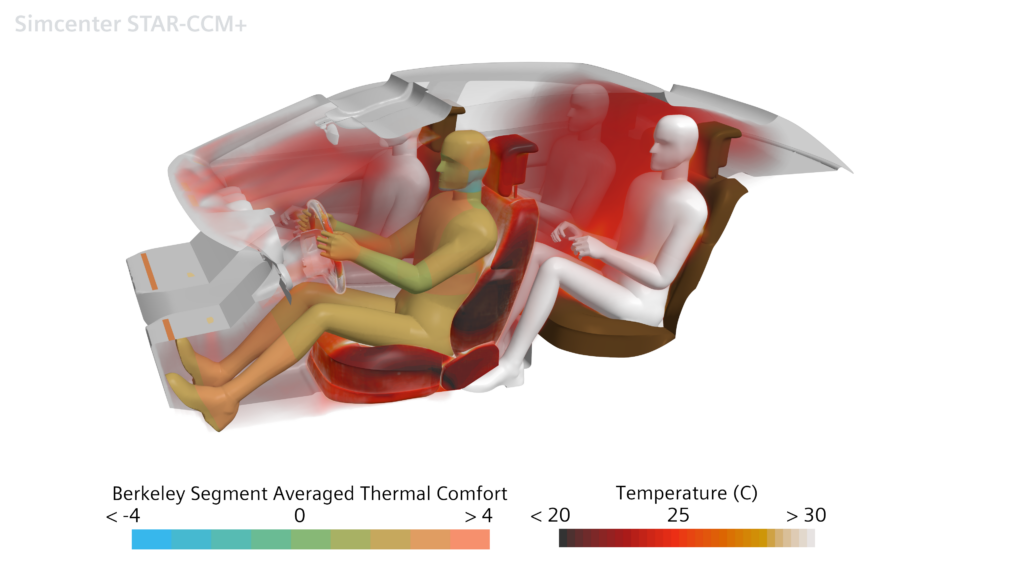

統合シミュレーションにより、車両性能と並行して車室の熱的快適性を最適化することもできます。特に高級車において、快適性はますます重要な差別化要因になりつつあるため、性能に影響を与えることなく快適性を最適化しなければなりません。

コンポーネントの熱管理の詳細については、次のリソースを参照してください。

- 3Dセル設計からバッテリー・パック全体、熱暴走時の熱伝播までを取り上げたバッテリーのモデリングと安全性 についてのブログ。

- 業界の専門家が内燃機関に関する最新のシミュレーション動向を語った、先日のICEサーマル・ワークショップの録画

- 高忠実度のシミュレーションが効率的なHVAC制御システムの設計にどのように役立つかについて車室の熱的快適性に関するウェビナーをご覧ください。あるいは、カルソニックカンセイ株式会社 (マニエッティ・マレリと合併し、現在はマレリと改名) が空調システム設計時に物理プロトタイプの数を半減させた事例もご覧ください。

5 – 車両全体の統合

現代の車両では、無数の相互依存要因がエネルギー使用量と熱管理に影響を与えるため、最初から全体像を把握することが不可欠です。これらの要素を早期に統合しておかないと、コストと時間のかかる設計変更が後々に発生します。

システムレベルのシミュレーションによる仮想統合は、部門横断的なチームが従来のサイロ化を解消し、効果的にコラボレーションできるようにするための重要な鍵です。デジタル・スレッドによって、刻々と変化するサブシステムが接続され、開発全体にわたって最新のモデルが確実に統合されます。これにより、各領域のエンジニアは、自分たちの作業が車両システム全体にどのような影響を与えるか、また、自分の領域が車両システムからどのような影響を受けるかを理解できます。

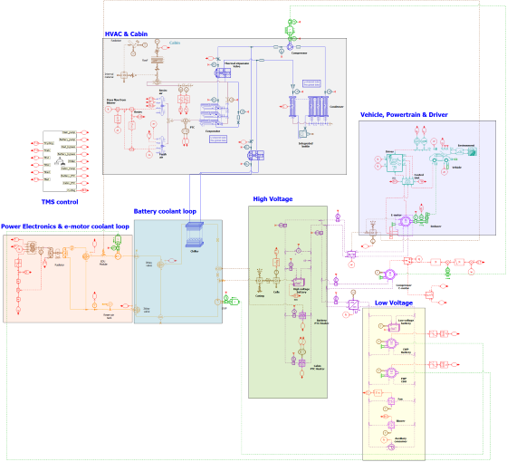

このSimcenter Amesimモデルは、詳細な3D車室の気流、HVACシステムの性能、電気機械の熱力学、熱管理制御戦略を統合したモデルで、これを使って車両の熱システムを総合的に最適化します。

統合時のエネルギー管理最適化の詳細については、

- こちらのウェビナーで、コンポーネント設計から電気システム全体の統合まで、熱管理とエネルギー効率を最適化する方法をご覧ください。

- BAIC MotorとApplus IDIADAによるVEM統合の事例をお読みください。

その次は?

最新の車両には最新の開発手法が必要です。エンジニアリング・チーム間に立ちはだかる従来の障壁を打ち破ることは、単に「あれば良いもの」ではなく、成功に不可欠です。VEMとVTMを最適化するためにSimcenterの包括的なアプローチを導入することは、エンジニアリング・チーム全体が同じ言語を話すようなものです。