Simulationsgestützte Bewertung der Energieeffizienz eines Brennstoffzellen-Elektrofahrzeugs

Erkennen Sie den Nutzen eines Multi-Domänen-Systemsimulationsmodells für Brennstoffzellen-Elektrofahrzeuge zur Vorhersage der Wechselwirkungen zwischen Antriebsstrang, Brennstoffzelle und deren Hilfsaggregaten sowie den Steuerungssystemen.

Zweck

Im Zuge des Trends zu Null-Emissions-Fahrzeugen sehen Erstausrüster Brennstoffzellen als eine wertvolle Ergänzung zu Batterien, besonders für Fahrzeuge, die eine große Reichweite ohne häufiges Nachladen erfordern.

Die Integration des Stacks und der Balance of Plant (BoP) in ein Fahrzeug ist jedoch nicht ganz einfach. Es umfasst eine Vielzahl interagierender physikalischer Vorgänge und Untersysteme, die nahtlos mit optimalen Regelungsstrategien verknüpft werden müssen. Dies dient dazu, die erforderlichen Leistungsstufen zu erreichen, den niedrigsten Energieverbrauch zu erzielen und gleichzeitig hohe Zuverlässigkeit und Langlebigkeit zu gewährleisten.

Daher hilft ein auf Multiphysik-Systemsimulation basierender Ansatz, das Verhalten der Brennstoffzelle in Zusammenwirkung mit ihren Luft- und Wasserstoffzufuhrsystemen sowie den Wasser- und Wärmeregulierungssystemen vorherzusagen und tiefergehend zu erfassen.

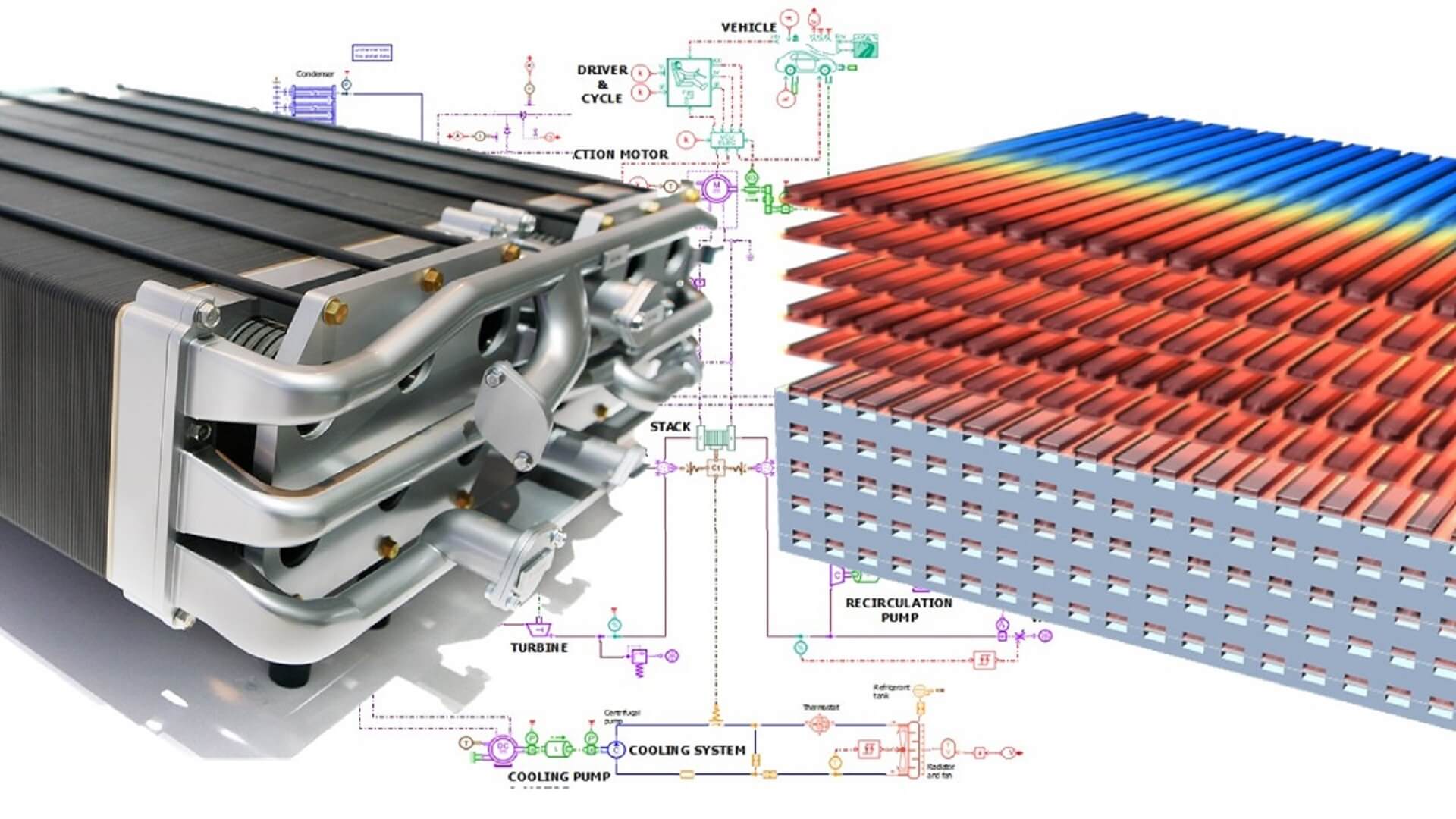

In Simcenter Amesim 2022.1 wurde ein neues gebrauchsfertiges Vorlagenmodell entwickelt. Es integriert die klassischen Komponenten und Subsysteme aktueller Brennstoffzellen-Elektrofahrzeuge wie dem Toyota Mirai oder dem Hyundai Nexo.

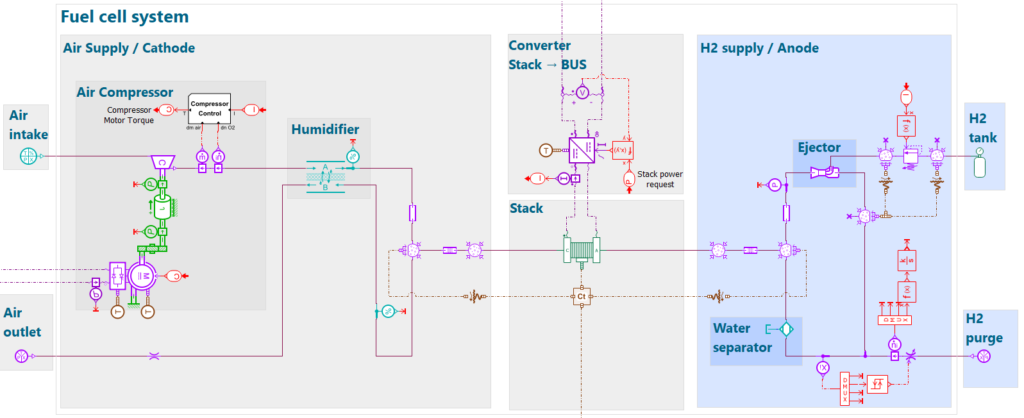

Das Modell umfasst die folgenden Subsysteme:

- die Fahrzeugumgebung und den Elektromotor,

- das Stromnetz und die Batterie,

- den Brennstoffzellen-Stack,

- das Luftzufuhrsystem und dessen Regelung auf der Kathodenseite,

- die Wasserstoffrezirkulation und deren Steuerung auf der Anodenseite,

- das Stack-Kühlsystem.

Dieses Modell ermöglicht es, die energetische Leistung eines Brennstoffzellen-Elektrofahrzeugs mithilfe einer Systemsimulation zu bewerten: die Reichweite des Fahrzeugs, seine energetische Effizienz sowie den Wasserstoffverbrauch für einen realistischen Fahrzyklus.

Beschreibung

Auf der linken Seite der Skizze dienen Komponenten ohne Anschlüsse dazu, Folgendes festzulegen:

- die Gaskomponenten in den Gemischen, die Eigenschaften der Gase,

- die Eigenschaften von Wasser im flüssigen Zustand und die Bedingungen für dessen Phasenübergänge,

- die thermischen Eigenschaften des festen Teils des Stacks,

- die Modelldaten des Kühlsystems (Kühlmitteleigenschaften und Umgebungsbedingungen).

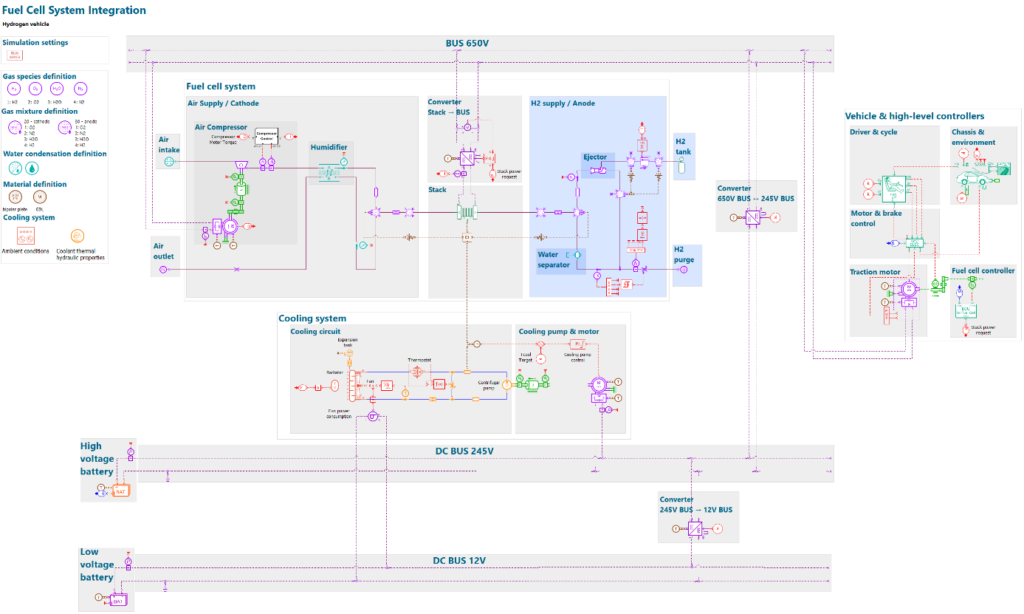

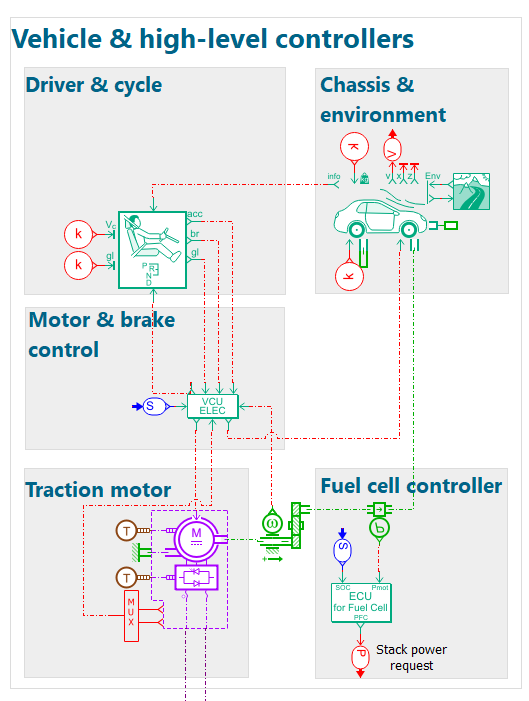

Auf der rechten Seite der Skizze befindet sich das Modell des Brennstoffzellen-Elektrofahrzeugs. Es setzt sich aus 6 verschiedenen Subsystemen zusammen:

- Fahrzeug und übergeordnete Steuergeräte:

- Fahrer und Fahrzyklus: Die Fahrerkomponente dient zur Vorhersage der Fahrerbeschleunigung und des Bremsbefehls, um das vorgegebene Szenario zu erfüllen. Das Parameterfenster der Fahrerkomponente ermöglicht die Definition verschiedener Fahrzyklen, wahlweise mit oder ohne Steigung. In dieser Demo haben wir den WLTC-Zyklus ausgewählt. Er umfasst Stadt-, Vorort- und Autobahnfahrten mit einer Geschwindigkeitsdynamik, die realen Fahrbedingungen entspricht.

- Motor- und Bremssteuerung: Sie berechnet das angeforderte Motordrehmoment, um die Beschleunigung zu gewährleisten. Sie übermittelt zudem den notwendigen Bremsbefehl des Fahrzeugs, um dem Fahrzyklus zu folgen.

- Fahrgestell und Umgebung: Das Fahrzeugmodul dient zur Beurteilung der tatsächlichen Fahrzeugbeschleunigung und -geschwindigkeit im Verlauf des gesamten Szenarios. Diese Geschwindigkeit wird vorwiegend durch das Drehmoment der elektrischen Maschine, die auf das Fahrzeug wirkenden Widerstandskräfte und die Masse des Fahrzeugs bestimmt.

- Fahrmotor: Das Motormodell überträgt das von der Fahrzeugsteuereinheit (VCU) berechnete, angeforderte Drehmoment an den Antriebsstrang. Zwischen dem Elektromotor und den Rädern kommt ein Übersetzungsverhältnis zum Einsatz.

- Der Brennstoffzellen-Controller: Er entscheidet in Abhängigkeit vom Leistungsbedarf des Fahrzeugs und den im Brennstoffzellen-Controller eingestellten Ladezustandsschwellen, welcher Teil des Brennstoffzellen-Stacks oder der Batterie das System mit Energie versorgt.

- Stromkreis:

- Ein 245-V-Hochspannungs-Bus, über den die Hochvoltbatterie die Kühlmittelpumpe antreibt.

- Ein 650-V-Power-Boost-Bus, an den der Brennstoffzellen-Stack, der Luftkompressor und der Fahrmotor angeschlossen sind. Ein DC/DC-Wandler verbindet diese 2 Busse miteinander.

- Ein 12-V-Niederspannungs-Bus, auf dem die Niederspannungs-Batterie den Kühlerlüfter mit Strom versorgt.

Beachten Sie, dass das regenerative Bremsen durch den Fahrmotor im Modell berücksichtigt wird. Die Stack-/Batteriesteuerungsstrategie kann im Brennstoffzellen-Controller geändert werden. Sie können auch ein eigenes Regelungsmodell entwickeln, indem Sie die StateChart-Funktionalität verwenden oder mit einem Regelungsmodell koppeln, das in einer anderen Simulationsumgebung entwickelt wurde.

- Der Brennstoffzellen-Stack: Er wertet die Stack-Spannung unter Berücksichtigung der Stromstärke, der Temperatur und der Betriebsbedingungen an der Kathode und der Anode aus. Das elektrochemische Teilmodell mit 2 Diffusionskomponenten ist so eingestellt, dass die Stack-Spannung von den reaktiven Speziesbedingungen an den Elektroden abhängen kann. Es sagt auch die molaren Flussraten der Produkte und Reaktanten aufgrund der chemischen Reaktion voraus und modelliert den Wassertransport durch die Membran. Das dynamische thermische Verhalten des Stacks wird unter Berücksichtigung einer einzigen thermischen Kapazität sowohl für die Membran als auch für die Bipolarplatten vorhergesagt. Es ergibt sich aus dem Gleichgewicht zwischen der vom Brennstoffzellen-Stack erzeugten Wärme und der Wärme, die dem Kühlmittelkreislauf entzogen wird. Die Leistungsanforderung des Fahrmotors steuert den Betrieb des Brennstoffzellen-Stacks über einen DCDC-Wandler, der mit dem Hochspannungsstromkreis verbunden ist.

- Luftversorgungssystem

- die Kompressorsteuerung: Sie ermittelt das benötigte Drehmoment für den Elektromotor des Kompressors, um den Zielwert der O2-Stöchiometrie zu erreichen.

- Luftkompressor: Er gibt den erforderlichen Luftmassenstrom an die Stack-Komponente weiter, um das Stöchiometrie-Ziel einzuhalten. Für den Antrieb sorgt ein Elektromotor, der die notwendige Drehzahl liefert, um den geforderten Massendurchsatz zu gewährleisten.

- Membranbefeuchter: Dieser dient zur Befeuchtung der trockenen Zuluft mithilfe der feuchten Abluft aus dem Stackausgang.

- Kathodenseite des Stacks: Sie besteht aus 2 Gasmischkammern, die durch eine Diffusionskomponente getrennt sind. Sie modellieren jeweils die Zusammensetzung des Gasgemischs in den Kanälen und an der Kathode. Die Diffusionskomponente modelliert die Diffusion über die Gasdiffusionsschicht (GDL)

- Wasserstoff-Rezirkulation

- Wasserstofftank: Der Wasserstoff wird durch einen Hochdrucktank in den Anodenkreislauf eingespeist. Ein Zwischendruckregler reduziert den Druck. Ein Ejektor liefert schließlich den erforderlichen molaren H2-Durchfluss.

- Anodenseite des Stacks: Sie besteht aus 2 Gasmischkammern, die durch eine Diffusionskomponente getrennt sind. Diese modellieren jeweils die Zusammensetzung des Gasgemisches in den Kanälen und an der Anode. Die Diffusionskomponente modelliert die Diffusion über die Gasdiffusionsschicht (GDL)

- Wasserabscheider: Ein Funktionsmuster wird verwendet, um flüssiges Wasser auf der Anodenseite aus dem Gemisch zu entfernen.

- Spülventil: Wenn der molare Anteil des Stickstoffs über einem Sollwert liegt, öffnet sich dieses Ventil. Es verschwendet einige Wasserstoffreaktanten, vermeidet aber die H2-Verdünnung, was die Leistung des Stacks verringert.

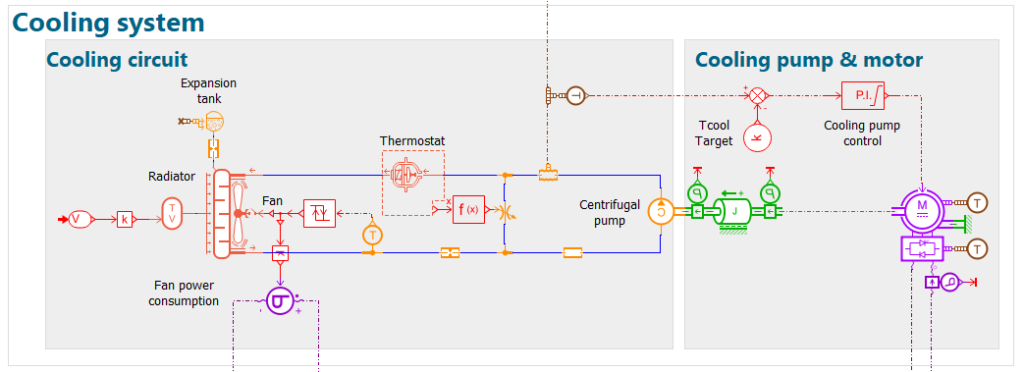

- Kühlsystem: Das Kühlsystem dient zur Regelung der Stack-Temperatur. Eine Pumpe wird verwendet, um den Kühlmittelstrom (Wasser-Glykol-Gemisch) im Kühlkreislauf zu erzeugen. Wenn die Kühlmitteltemperatur über einen bestimmten Schwellenwert steigt, beginnt sich der Thermostat zu öffnen und gibt Kühlmittel in den Kühlerzweig ab. Ein zweiter Schwellenwert löst den Lüfter aus, wenn zusätzliche Kühlleistung benötigt wird.

Leistung von Fahrzeug und Antriebsstrang

Das vollständige Modell ermöglicht Ihnen eine simulationsgestützte Bewertung der energetischen Leistung eines Brennstoffzellen-Elektrofahrzeugs.

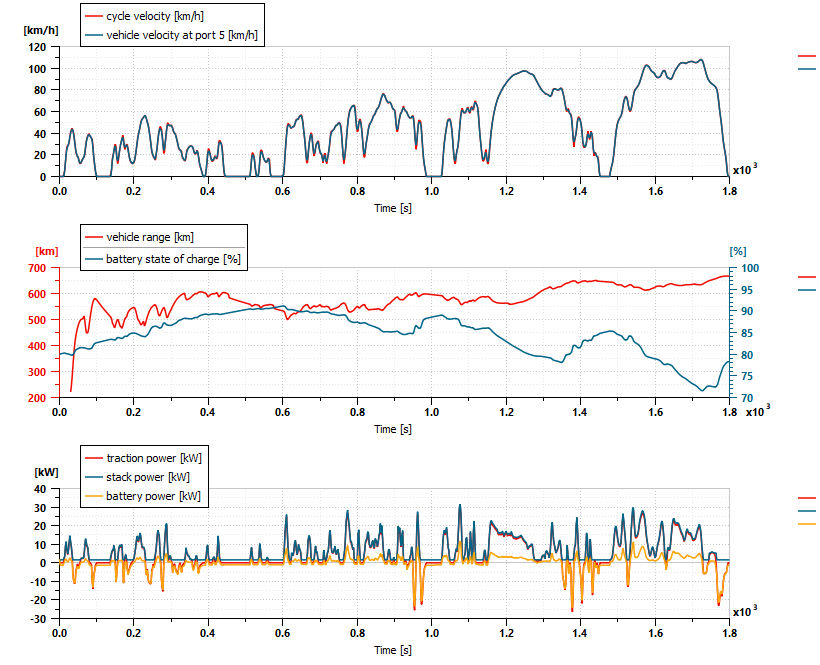

Das 1. Diagramm zeigt die Anforderung der Fahrzyklusgeschwindigkeit und die mit dem Fahrzeugmodell berechnete Fahrzeuggeschwindigkeit. Die 2 Kurven passen nahezu perfekt zueinander, sodass das Fahrzeug dem Fahrzyklus folgt.

Das 2. Diagramm zeigt die Reichweite des Fahrzeugs und den Ladezustand (State of Charge, SOC) der Batterie. Der Batterie-SOC ist nicht genau derselbe wie der in der Anfangsphase. Die Reichweite des Fahrzeugs kann daher leicht abweichen, wenn die Energieschwankungen der Batterie während des Zyklus berücksichtigt werden.

Das 3. Diagramm zeigt die Steuerungsstrategie zwischen dem Brennstoffzellenstack und der Batterie, um die angeforderte Leistung für den gesamten Kreislauf bereitzustellen. Der Stack versorgt den Fahrmotor mit der notwendigen Leistung und die Batterie mit den Nebenaggregaten. Die Batterie wird vom Stack geladen, wenn keine Leistung für die Traktion benötigt wird, und gewinnt beim Bremsen mit Energierückgewinnung Strom zurück.

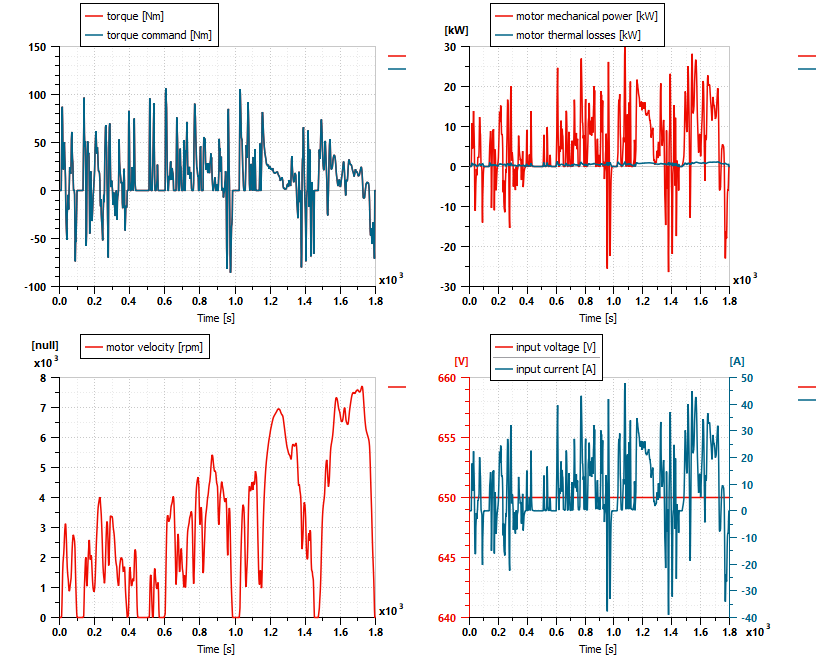

Das Diagramm oben links zeigt das Drehmoment des Fahrmotors im Vergleich zur Drehmomentanforderung von der Motorsteuerung.

Das Diagramm oben rechts zeigt die mechanische Leistung des Motors, die verwendet wird, um das Auto im Fahrzyklus zu bewegen, sowie die entsprechenden Motorverluste.

Das Diagramm unten links zeigt die Geschwindigkeit des Fahrmotors.

Das Diagramm unteren rechts zeigt die Spannung und den Strom im Fahrmotor.

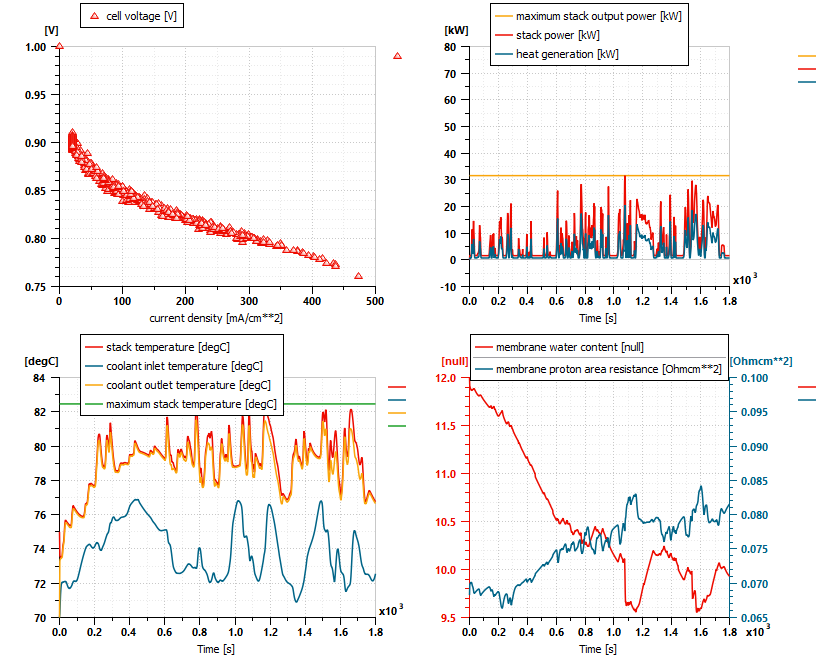

Stack-Leistungsdaten

Das Diagramm oben links zeigt die Betriebspunkte der Stack-Spannung in Abhängigkeit von der Stromdichte. Dies ist ein Überblick über die Polarisationskurve des Brennstoffzellen-Stacks bei niedrigen/mittleren Stromdichten und unter verschiedenen Betriebsbedingungen.

Das Diagramm oben rechts zeigt die Stack-Leistung und die thermischen Verluste aufgrund der Reaktion. Die während des Fahrzyklus abgegebene maximale Stack-Leistung wird ebenfalls grafisch dargestellt.

Das Diagramm unten links zeigt den Stack und die Kühlmitteltemperatur im Kühlkreislauf. Die Kühlmitteltemperatur ist niedriger als die Stack-Temperatur. Dies ist auf den nicht idealen Wärmeaustausch zurückzuführen, der in der Skizze zwischen dem Stack und dem Kühlsystem eingerichtet ist.

Das Diagramm rechts unten zeigt den Wassergehalt und den protonenspezifischen Widerstand der Membran. Je niedriger der Wassergehalt der Membran ist, desto höher ist der Membranwiderstand und desto größer ist der Ohmsche Spannungsabfall.

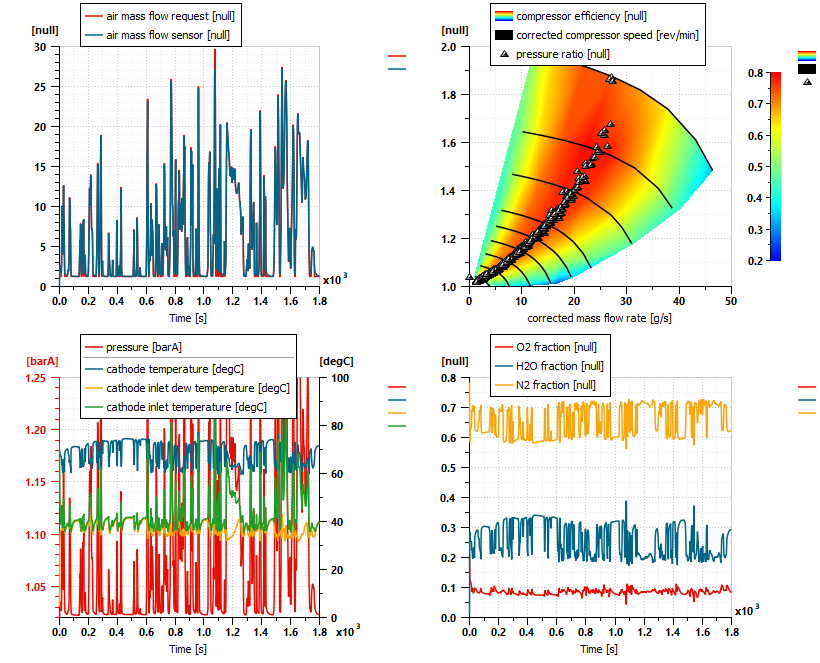

Schwerpunkt auf der Kathodenseite

Das Diagramm oben links zeigt den in den Stack einströmenden Luftmassenstrom im Vergleich zum vom Luftmassenstromregler angeforderten Luftmassenstrom.

Das Diagramm rechts oben zeigt das Druckverhältnis des Verdichters in Abhängigkeit vom korrigierten Massendurchsatz. Die Kurve wird auf das farbige Kennfeld des Wirkungsgrads des Verdichters und auf die Isolinien der verdichterkorrigierten Geschwindigkeit überlagert. Je genauer die Kreislaufcharakteristik und der Verdichterwirkungsgrad der Linie folgen, desto höher ist die Effizienz des Verdichters. Daher ist der Anstieg der Austrittstemperatur umso geringer.

Das Diagramm unten links zeigt den Druck, die Temperatur, die Eintrittstemperatur und die Einlasstautemperatur an der Kathode. Die Taupunkttemperatur markiert den Übergang von Wasserdampf zu flüssigem Wasser. Daher ist es plausibel, dass die Stack-Temperatur höher als der Taupunkt ist.

Die Grafik unten rechts zeigt die Molenfraktion der verschiedenen Spezies an der Kathode. Die molare O2 -Fraktion ist aufgrund der chemischen Reaktion niedriger als die molare O2 -Fraktion des Stack-Einlasses.

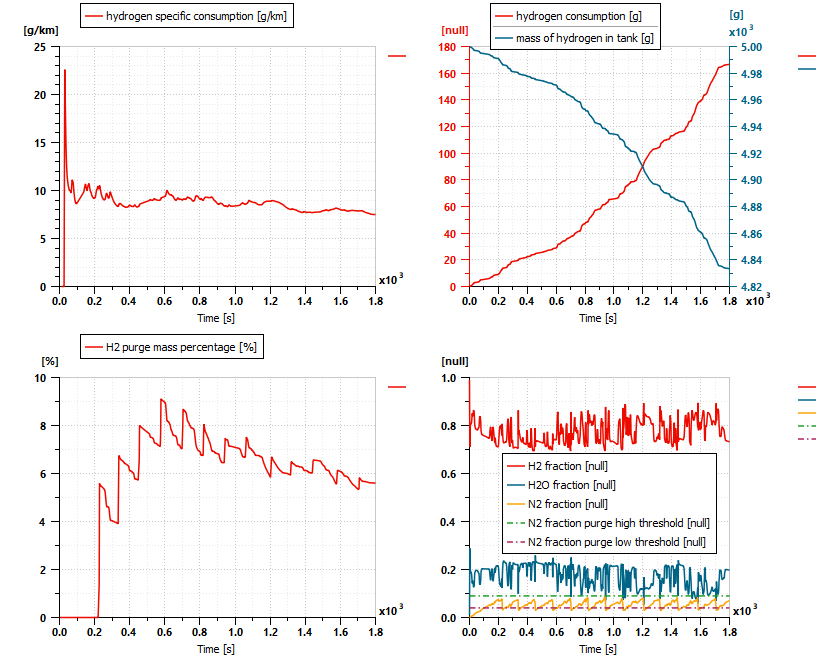

Fokus auf der Anodenseite

Das Diagramm oben links zeigt den H2-Verbrauch pro km entlang des Fahrzyklus.

Das Diagramm oben rechts zeigt den H2-Verbrauch in g und die Masse von H2 im Tank während des Fahrzyklus. Erwartungsgemäß entspricht der H2 -Verbrauch dem H2, der den Tank verlassen hat.

Das Diagramm unten links zeigt den prozentualen Anteil von H2 , der durch die Spülungen unter Berücksichtigung des Antriebszyklus verloren geht.

Das Diagramm unten rechts zeigt die molare Fraktion der Spezies an der Anode. Die molare Fraktion von N2 oszilliert zwischen einem hohen und einem niedrigen Schwellenwert, der den Bedingungen für den Start der Spülung und die Bedingungen für den Stopp der Spülung entspricht.

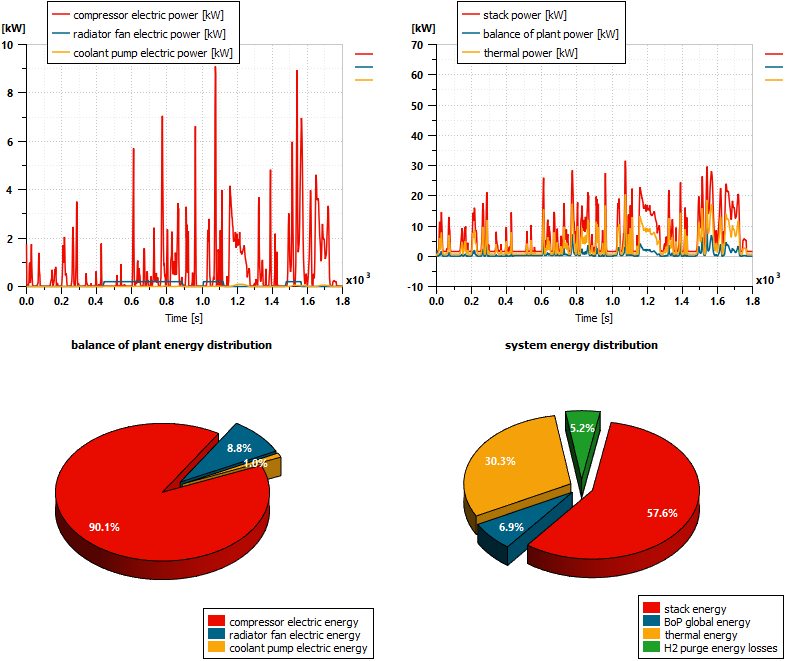

Stromverbraucher

Das Diagramm oben links zeigt den Stromverbrauch der Nebenaggregate während des gesamten Fahrzyklus.

Das Diagramm oben rechts veranschaulicht die Leistungsverteilung im gesamten System über den vollständigen Fahrzyklus hinweg.

Das Diagramm unten links stellt die Aufteilung des Energieverbrauchs der Nebenaggregate dar. Der Kompressor scheint den größten Energieverbrauch zu haben.

Das Diagramm unten rechts zeigt die Energieverteilung im gesamten System. 58 % der Energie wird durch den Stack in elektrische Energie umgewandelt. Der andere Teil wird in Wärme umgewandelt oder von Nebenaggregaten genutzt.

Fazit

Wir haben hier veranschaulicht, wie man das energetische Verhalten eines Brennstoffzellen-Elektrofahrzeugs mit Systemsimulation bewerten und das physikalische Verhalten eines in einem FCEV integrierten Brennstoffzellensystems simulieren kann. Die virtuelle Bewertung von Konstruktionsentscheidungen ermöglicht es, das Leistungsvermögen des Systems und dessen zugehörige Steuerungen zu beurteilen. Es hilft auch, Schwachstellen und notwendige Verbesserungen aufzuzeigen. Der Vorteil eines solchen Modells liegt in der Möglichkeit, die Wechselwirkungen zwischen dem Fahrzeugantrieb, der Brennstoffzelle und deren Hilfsaggregaten sowie den Steuerungssystemen vorherzusagen.

Von Antoine Lepoil und Benoit Honel

Ausblick

- On-Demand-Webinar „Bewertung der Leistung von Brennstoffzellensystemen mithilfe eines simulationsbasierten Ansatzes“ (Leistungsbewertung von Brennstoffzellensystemen mithilfe eines simulationsbasierten Ansatzes) mit unseren Siemens-Experten und Jules Sery von IFP Energies Nouvelles

- Anwenderbericht „OMB Saleri uses Simcenter to predict H2 valve behavior and rapidly develop innovative products“ (OMB Saleri nutzt Simcenter, um das Verhalten von Ventilen vorherzusagen und schnell innovative Produkte zu entwickeln)

- Blogbeitrag „Green hydrogen production simulation within Simcenter Amesim“ (Simulation der Produktion von grünem Wasserstoff im Simcenter Amesim)

- Blogbeitrag „Ensure the safety of hydrogen mobility“ (Die Sicherheit der Wasserstoffmobilität gewährleisten)

- Technische Studie „On-Board Liquid Hydrogen Cold Energy Utilization System for a Heavy-Duty Fuel Cell Hybrid Truck“ (System zur Nutzung der Kälteenergie von Flüssigwasserstoff an Bord eines schweren Brennstoffzellen-Hybrid-Lastkraftwagens)