SimRod 经验谈:合成振动曲线并创建加速振动测试

如今,所有测试工程师都被迫在更短的时间内执行测试活动,因为汽车制造商将车辆推向市场的竞争形势非常激烈。作为消费者,我们想要更少的能源消耗,更耐用的车辆,以及所有技术的改进,并且领先于其他人。汽车制造商需要缩短开发时间,才能在市场上获得更好的地位。

因此,为了节省时间和成本,车辆开发过程中冗长的测试将是管理层希望减少的首要工作。(最初将持续时间本身和成本影响视为次要原因。)

但是,测试工程师在创建合成振动曲线和加快振动台测试时,如何确保其验证测试(例如振动台的振动疲劳测试)设置正确呢?如果他们测试不足,导致客户不满意和未来代价高昂的产品召回怎么办?或者,如果他们过度测试,导致材料成本高昂,甚至延长测试持续时间,该怎么办?

他们当然可以使用各种标准。但是,这些标准足够现实吗?他们能否为汽车上的每个组件制定测试规范?

高效的测试定制将解决所有这些问题。因此,测试曲线必须:

- 现实 – 依赖实际条件,而不是标准

- 加速

- 正确确定 – 与真实条件等效的损伤

在线研讨会

实际电动车辆电池振动测试

让我们以要在振动台上测试的发动机安装部件为例。假定车辆的使用寿命约为十年。我们希望根据现实条件创建加速(而不是 10 年!)和损伤等效的测试曲线。

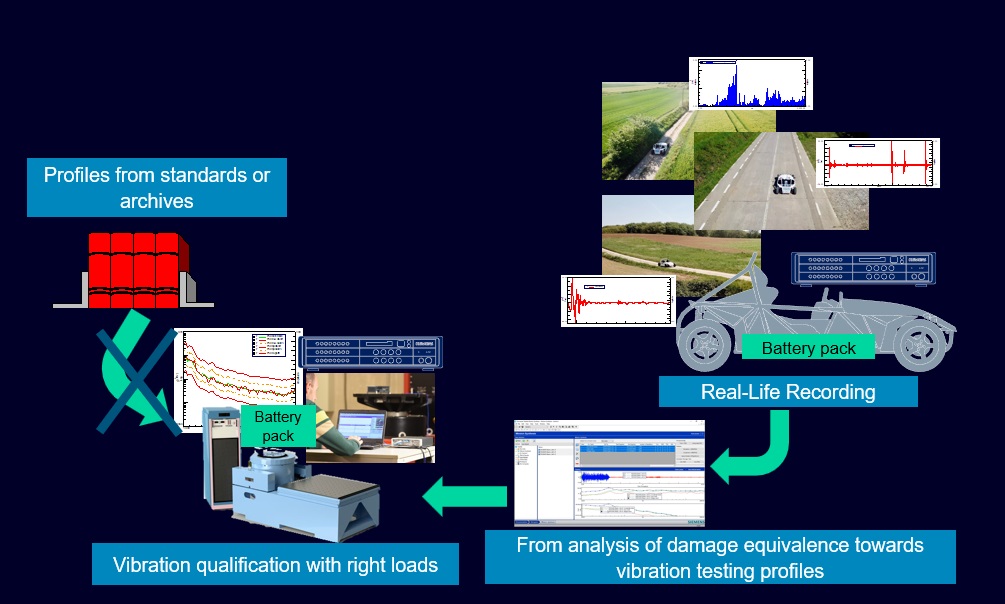

我们可以按如下所示确定工作流程:

在 SimRod 上测试

不久前,我们在德国亚琛附近的奥尔登霍芬试验场上对我们的一辆电动汽车执行了一项数据采集活动。 我们测试的车辆是一辆名为 SimRod 的纯电动跑车(在此处了解有关 SimRod 的更多信息)。 我们使用 SimRod 来更好地了解客户及其需求,并使用 Simcenter 测试和仿真解决方案开展相同的测试活动。

我们通过仪表化的 SimRod 从各种传感器采集数据。此外,我们还配备了一些 ICP 加速度计,用于评估 SimRod 上组件的结构行为。我们还为要在振动台上测试的该组件创建了加速疲劳测试曲线。牢记此信息,以下是所有重要任务的逐步说明,重点关注测试曲线的创建。

1)任务定义和数据采集

我们需要问的第一个问题是“一旦客户使用我的产品,会发生什么变化?”.

要回答这个问题,我们首先需要确定车辆的运行环境。下面的例子显示了特定市场下四种有效环境在总寿命中的分布情况。

我们需要从这些不同的环境(任务)中获取相关数据。通常,测试工程师从测试组件的安装位置采集振动数据,然后在振动台上进行测试。他们根据采集的振动数据计算功率谱密度 (PSD)。

Simcenter SCADAS 数据采集硬件旨在实现多域采集活动,从各种传感器(包括振动、应变、力、位移、麦克风、视频、GPS、温度、压力、电压等)采集模拟和数字数据。

2)潜在损伤分析

如前所述,采集的振动数据可以通过 PSD 计算用作振动台的输入。这是指前文要点所述的:“依赖实际条件,而不是标准”。但这还不足以创建等效损伤和加速测试曲线。现在您可能会想:“如何量化恶劣环境对产品的影响?”

为了更好地了解不同环境的影响,我们应该更多地研究振动疲劳,即根据激励计算响应。因此,我们应重点关注疲劳损伤谱 (FDS)、最大响应谱 (MRS) 和冲击响应谱 (SRS)。

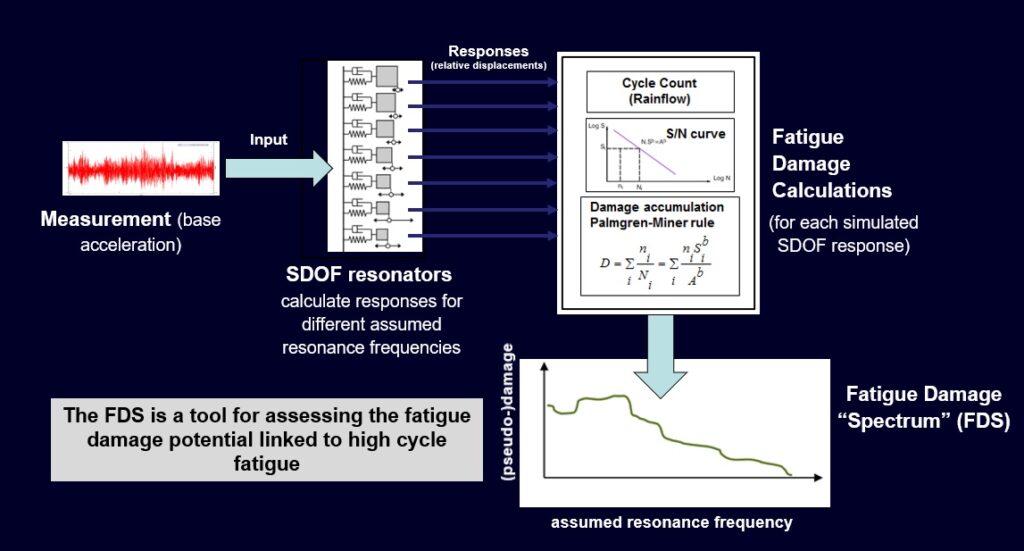

2-a) 疲劳损伤谱 (FDS)

FDS 是一种用于评估与高周疲劳相关的潜在疲劳损伤的工具。假设振动信号的谐振频率被视为单自由度 (SDOF) 系统,我们将频率和 Q 因子阻尼也考虑在内。根据每个 SDOF 系统计算出响应(相对位移)。下一步,我们可以将这些响应放在 SN 曲线上,并计算每个响应的损伤。由于 Palmgren-Miner 损伤累积规则,我们可以累积这些损伤值。FDS 图给出了 x 轴上的假共振频率和 y 轴上的伪损伤。该图提供了很好的机会来(从损伤角度)比较不同的振动载荷。

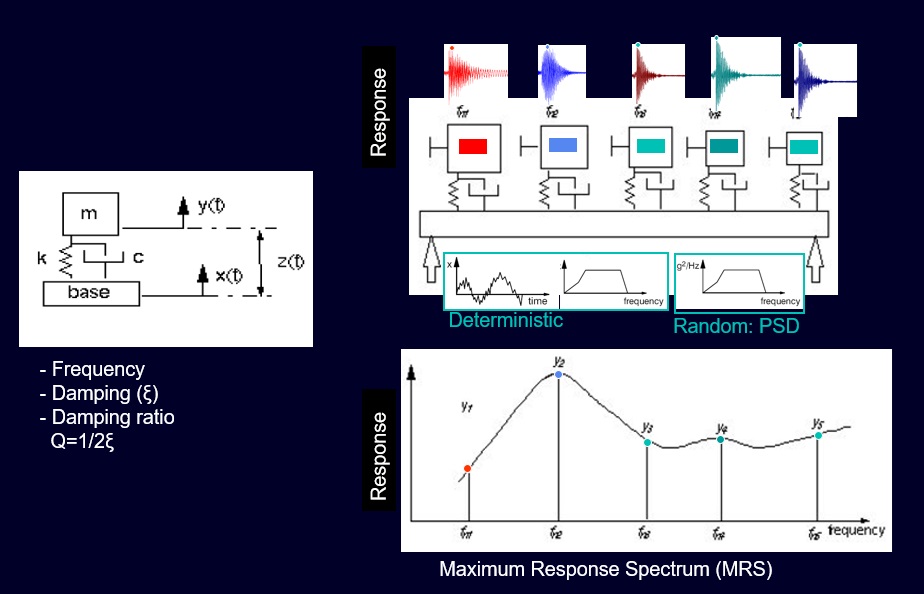

2-b) 最大响应谱 (MRS)

与 FDS 类似,MRS 也将假定的共振频率视为 SDOF 系统,并计算每个 SDOF 系统的最大响应。此方法对于比较不同的振动信号也非常有用。当测试加速时,它作为一种控制方法也非常有用。我们可以在同一个 MRS 图上绘制原始数据和加速数据。通过这种方式,我们可以看到原始信号的加速度在特定频率上是否显示出更高的峰值。我们应该非常小心这一点,以避免过度测试对象。

2-c) 冲击响应谱 (SRS)

SRS 的方法与 MRS 方法类似。但与 MRS 不同的是,考虑到长期稳态激励,SRS 专注于极端冲击。(有关详细信息,请查看 SRS 的知识库文章。)

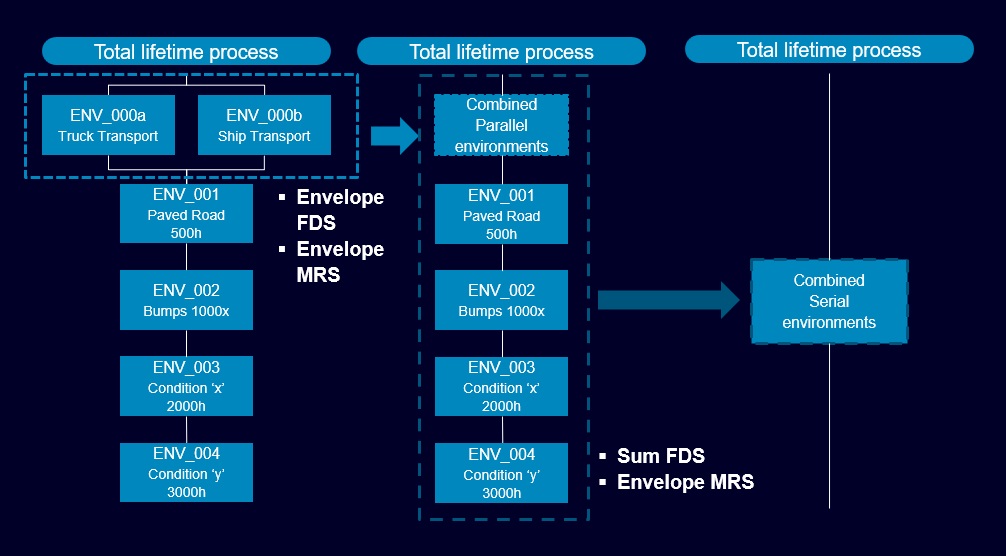

2-d) 总体损伤计算

此过程旨在通过考虑不同的任务来创建总使用寿命测试。

例如,如果我们要计算两种不同的路况,我们可以对振动载荷的 FDS 图求和。但是想象一下,汽车是通过卡车或轮船运输的,我们也要考虑这种影响。然后,我们可以将 FDS 或 MRS 图包络起来,以考虑每个频率级别的最坏情况。

Simcenter Testlab 通过任务合成应用程序支持 MRS、FDS 和 SRS 计算。任务合成还提供了更好地调整 SDOF 系统的灵活性。

3)测试曲线合成

您可能会遇到的最后一个问题是“如何加快测试速度,但保持损伤?”。

这就引出了根据先前的响应分析(FDS、MRS 和 SRS)进行测试定制。Simcenter Testlab 任务合成引入了测试持续时间作为用户参数,其中合成的曲线将自动调整。除了测试持续时间外,还可以使用“不确定因素和测试因子”计算来更好地调整测试曲线。“不确定因素”考虑了环境和材料的多样性,“测试因子”在测试有限数量的样本时增加了置信度。最后,合成分布可以标识为 PSD 或正弦扫频。

我们可以轻松想到振动疲劳理论的两个用例:

- OEM 角度:OEM 可以使用 FDS 来比较潜在组件供应商的资质证明。

- 供应商角度:不同的 OEM 客户可能会给出不同的资质规格(即使不同类型的规格:PSD、正弦扫频和不同的测试持续时间...)。供应商可以通过比较不同的资质来创建资质测试。

为何选择 Simcenter Testlab 任务合成软件?

- 满足对高质量、可靠性和短测试时间的期望

- 使用寿命期间会遇到不同环境振动(例如运输、道路冲击、发动机引起的振动等)

- 测试不足会增加机械故障的可能性并增加成本。过度测试会导致过度设计和成本溢出。

在线研讨会

实际电动车辆电池振动测试

有什么问题吗?不妨让我知道,我很乐意回答任何可能的问题。通过邮箱 safak.has@siemens.com 就可以给我发电子邮件。