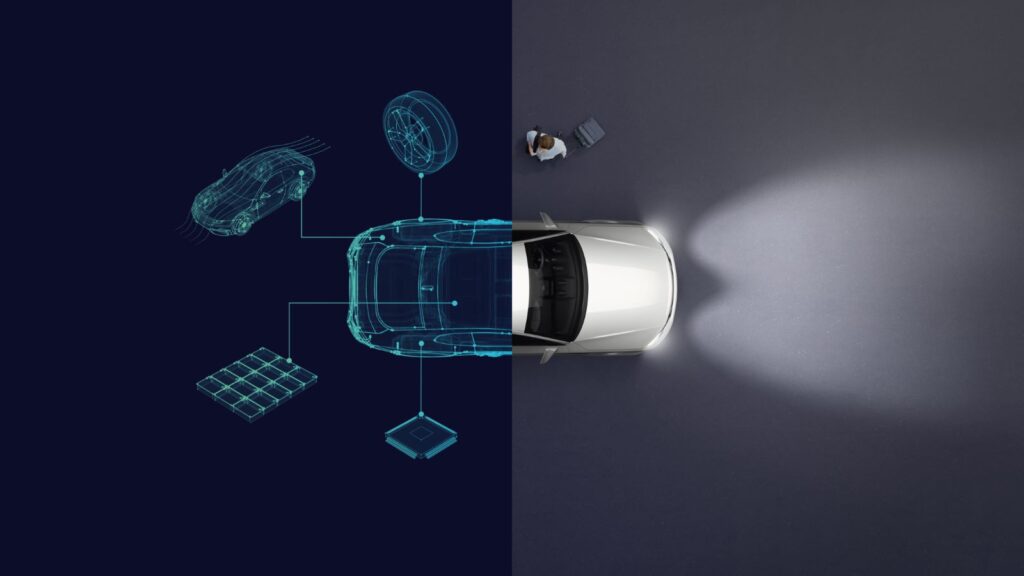

デジタルツールを活用して、ソフトウェア・定義型車両 (SDV) 開発のイテレーションを加速

現代の自動車開発は、刺激的で革新的であると同時に、圧倒的に複雑です。ソフトウェア定義型車両 (SDV) が新機能を実現することにより、自動運転、画期的な安全機能、持続可能な電力消費に少しずつ近づいています。

IDEでソフトウェア・定義型車両・エンジニアリングを解き放つ

これらの機能を実現するには、指数関数的に増加するセンサー、膨大な量のオンボード・ネットワーク・トラフィック、カスタム集積回路 (IC) とエレクトロニック・コントロール・ユニット (ECU) の数の増加、ギガバイト単位のソフトウェア・コードなど、多大なエンジニアリング業務が伴います。

現代の自動車に必要なこの最後の部分、つまりソフトウェア面は、急速に成長しています。これは、非常に多くの機能を実現する重要な要素となっているため、このトレンドを表す新しい用語である「ソフトウェア定義型車両」が使用されています。OEM企業がソフトウェア定義型車両の開発に移行するにつれ、「エンジニアリング・チームは、迅速なイテレーション・サイクルでこれらの複雑な新機能をどのように実装できるのか?」という疑問が提起されています。

エンジニアリングとは、基本的には発見と実験です。エンジニアリング・チームは、より良い意思決定を行うために設計モデルを使用します。機械エンジニアは、機械CAD (コンピューター支援設計) とシミュレーション・ツールを使用します。ボード・システム・エンジニアは、電子設計自動化 (EDA) とシミュレーション・ツールを使用します。

ソフトウェア・エンジニアは、統合開発環境 (IDE) とエミュレーターに依存しています。しかし、どのハードウェアとソフトウェアの組み合わせが適切かを繰り返して調べて、さまざまなシステムを1つにまとめようとすると、時代遅れの方法やツールを使用することが多くなるため、これらの異なるドメイン間の相互作用の評価は難しくなります。

ソフトウェア定義型車両のデジタルツイン

従来、異なる領域のシステムの統合を担当するエンジニアは、物理的なプロトタイピングとテストに大きく依存してきました。残念ながら、このアプローチは時間だけでなくコストも非常にかかります。

エンジニアリング・チームがこのアプローチを取る場合、設計プロセスの終盤で検証と妥当性確認が行われます。そのため、潜在的な問題を特定したり、設計の最適化に役立つ可能性のある大規模な設計変更が困難になります。その結果、開発スケジュールが長くなり、多くの場合、大幅な設計のやり直しが必要になります。

また、分析データの収集が難しく、エンジニアのイテレーションやイノベーションの能力が制限される可能性があります。これにより、要件を部分的にしか満たせない、または平凡な機能が増えて、企業の市場での競争が困難になる可能性があります。

エンジニアは、多様なデジタル技術やモデリング技術を活用して、さまざまな機能を設計、テスト、反復する能力を高めることで、これらの課題を克服することができます。エンジニアリング・チームは、最新のCAD、コンピューター支援製造 (CAM)、シミュレーション・ツールを使用することで、物理試験を待つことなくインサイトを得ることができます。

また、設計空間を迅速かつ効率的に探索できます。さらに、モデルベース・システム・エンジニアリング (MBSE) ソリューションは広範な実験をサポートしているため、エンジニアは、さまざまな機能や設計変更が各車両要件にどのような影響を与えるかを完全に理解することができます。

ソフトウェア定義型車両の仮想環境試験

さまざまなソフトウェア・システムや、それらの機能が多様なシナリオでどのように機能するかを探ることができます。

ターンアラウンド・タイムを短縮し、データ解析を向上することで、より多くの設計イテレーションを行うことができるため、エンジニアは各機能の実現可能性を容易に検証し、製品全体全体でどのように機能するかを理解することができます。これにより、開発プロセスを加速させ、新車の市場投入までの期間を短縮できます。

また、自動車メーカーは、シミュレーション・ツールを活用して、製品開発サイクルのコスト効率を大幅に向上させることができます。物理プロトタイプを待つ必要はありません。多様な実世界のシナリオでさまざまな機能を仮想的にテストし、さまざまな設計上の決定が与える影響に関するフィードバックをすぐに確認できます。その後、そのデータを設計プロセスにフィードバックできます。

これは、エンジニアがソフトウェアとハードウェアの機能を最適化する場合に特に役立ちます。MBSEモデルとシミュレーションを使用して、さまざまな機能の実装を検証し、さまざまな設計編集が多様なハードウェアやソフトウェアのコンポーネント、製品全体にどのような影響を与えるかを理解することができます。

車両開発リソースを効率化するシミュレーション

OTA (Over The Air) アップデートの普及により、エンジニアは、物理試験を行わなくても、すべてのソフトウェア主導の機能が実用的で安全であると確信できます。自動車OEMは、MBSEとシミュレーションを使用して、強力な競争優位性を得ることができます。

材料費やテスト機器など、物理プロトタイピングやテストに関連するリソースを大幅に削減できます。エンジニアリング・チームは仮想環境で作業し、自身の能力を高めてより大胆な新しい機能を設計、開発して、イノベーションを促進し、消費者の要求を満たすことができます。

さらに、開発プロセス全体を通じて、さまざまな関係者がデジタル・モデルとシミュレーション・ツールの詳細なドキュメントに簡単にアクセスできます。これにより、さまざまな領域に特化したエンジニアリング・チーム間のコラボレーションとトレーサビリティが向上します。

ソフトウェア・定義型車両機能の実装を加速

自動車OEMは、ソフトウェア定義型車両への移行の一環として機能の実装を加速させるために、製品開発プロセスをサポートするデジタル・モデリングとシミュレーションの導入を検討する必要があります。

これにより、増加するセンサーの数、オンボード・ネットワーク・トラフィック、ソフトウェア・コードの行数などをより適切に管理できます。

自動車OEMは、より迅速に実験、イテレーション、イノベーションを行って、最新の安全機能、より持続可能な電力消費、および最新の消費者主導の自動車機能に対応することができます。この迅速な設計イテレーション・サイクルを活用することで、設計、持続可能性、安全のすべての要件を満たしながら、消費者が求める最新の車両を設計できるようになります。