Expérience SimRod : synthétiser des profils de vibration et créer des tests sur excitateur accélérés

Aujourd'hui, tous les ingénieurs de test sont contraints d'exécuter leurs activités de test dans des délais plus courts, car les constructeurs automobiles sont dans une situation très concurrentielle pour lancer leurs véhicules sur le marché. En tant que consommateurs, nous voulons aussi des véhicules moins énergivores et plus durables, dotés des dernières innovations technologiques, et ce avant tous les autres. Les constructeurs de véhicules doivent réduire leur temps de conception pour occuper une meilleure place sur le marché.

En parlant de développement de véhicules, les longs tests seraient le premier élément que la direction voudrait réduire pour réaliser des économies de temps et d'argent. (En considérant d'abord la durée elle-même, puis l'effet de coût comme raison secondaire.)

Mais, comment les ingénieurs de test peuvent-ils être sûrs que leur vérification (par exemple les tests de fatigue vibratoire sur excitateur) est correctement configurée, lorsqu'ils créent des profils de vibration synthétisés et des tests accélérés sur excitateur ? Que se passe-t-il si les tests sont insuffisants ? Cela pourrait entraîner l'insatisfaction des clients et des rappels de produits coûteux à l'avenir. Et que se passe-t-il si les tests sont excessifs ? Cela risque d'engendrer non seulement des coûts matériels élevés, mais aussi d'allonger davantage la durée des tests.

Ils peuvent effectivement utiliser des normes. Mais ces normes sont-elles suffisamment réalistes ? Peuvent-ils disposer de spécifications de test pour chaque composant du véhicule ?

Une adaptation efficace des tests serait la réponse à toutes ces questions. Le profil de test doit donc être :

- Réaliste : s'appuyer sur des conditions réelles plutôt que sur des normes

- Accéléré

- Correctement déterminé : équivalent aux conditions réelles en termes de dommages

WEBINAIRE

Test de vibration réaliste des batteries de véhicules électriques

Prenons l'exemple d'une pièce montée sur un moteur que nous souhaitons tester sur un excitateur. Supposons que la durée de vie du véhicule est d'environ dix ans. Nous souhaitons créer un profil de test accéléré (pas sur 10 ans !) et équivalent en termes de dommages, basé sur les conditions réelles d'utilisation.

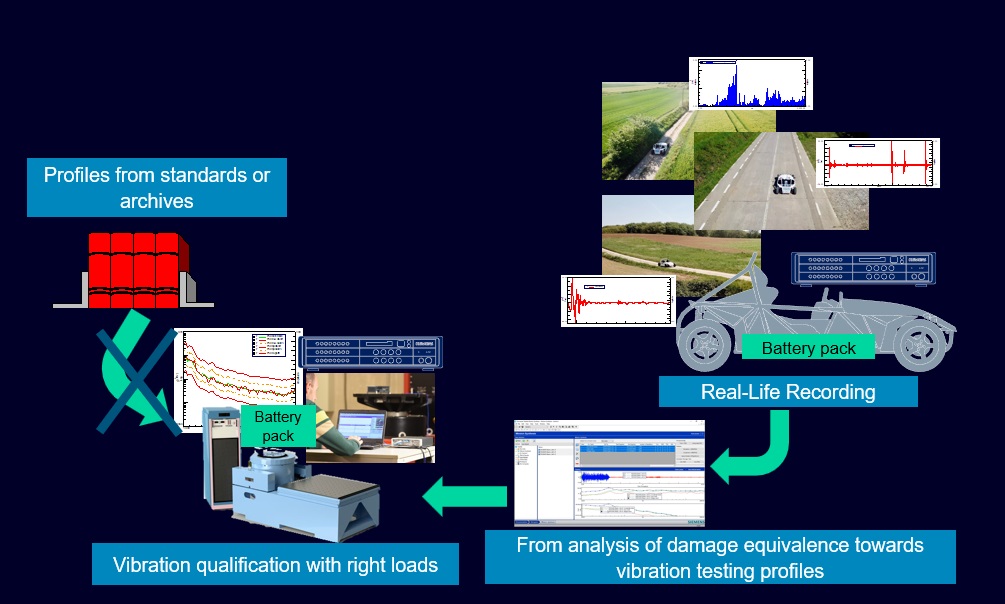

Nous pouvons identifier le traitement comme indiqué ci-dessous :

Testé sur SimRod

Il y a quelque temps, nous avons mené une campagne d'acquisition de données avec l'un de nos véhicules électriques sur un terrain d'essai à Aldenhoven, près d'Aix-la-Chapelle en Allemagne. Le véhicule que nous avons testé était une voiture de sport entièrement électrique appelée SimRod (en savoir plus sur la SimRod ici). Nous utilisons la SimRod pour mieux comprendre nos clients et leurs besoins en réalisant les mêmes campagnes de test à l'aide des solutions de test et de simulation Simcenter.

Nous avons instrumenté la SimRod pour acquérir des données à partir d'une large gamme de capteurs. Nous avions également des accéléromètres ICP pour évaluer le comportement structurel d'un composant sur la SimRod. Nous avons également créé des profils de test de fatigue accélérée pour que ce composant soit testé sur un excitateur. En gardant ces informations à l'esprit, voici toutes les tâches importantes, étape par étape, axées sur la création d'un profil de test.

1) Définition de la mission et acquisition des données

La première question que nous devons nous poser est "Qu'arrivera-t-il à mon produit une fois que les clients l'utiliseront ?".

Pour répondre à cette question, nous devons d'abord identifier les environnements opérationnels du véhicule. L'exemple ci-dessous montre quatre environnements effectifs et leur répartition dans la durée de vie totale pour un marché spécifique.

Nous devons acquérir des données pertinentes de ces différents environnements (missions). Généralement, les ingénieurs de test acquièrent des données de vibration aux emplacements de montage du composant à tester pour l'évaluer sur un excitateur. Ils calculent la densité spectrale de puissance (DSP) à partir des données de vibration acquises.

Le matériel d'acquisition de données Simcenter SCADAS est conçu pour permettre des campagnes d'acquisition multi-domaines afin de recueillir des données analogiques et numériques à partir d'une large gamme de capteurs, notamment de vibration, de contrainte, de force, de déplacement, de microphone, de vidéo, de GPS, de température, de pression, de tension, etc.

2) Analyse du potentiel de dommages

Comme indiqué précédemment, les données vibratoires acquises peuvent déjà être utilisées comme entrée pour l'excitateur via le calcul PSD. Cela fait référence au point indiquant : "s'appuyer sur des conditions réelles plutôt que sur des normes". Mais cela ne suffit pas pour créer un profil de test accéléré équivalent en termes de dommages. Vous vous posez peut-être la question suivante : "Comment quantifier l'impact des environnements sévères sur mon produit ?"

Pour mieux comprendre l'impact des différents environnements, nous devons approfondir la fatigue vibratoire, où nous calculons les réponses en fonction d'une excitation. Nous devons donc nous concentrer sur le spectre d'endommagement en fatigue (FDS), le spectre de réponse maximale (MRS) et le spectre de réponse aux chocs (SRS).

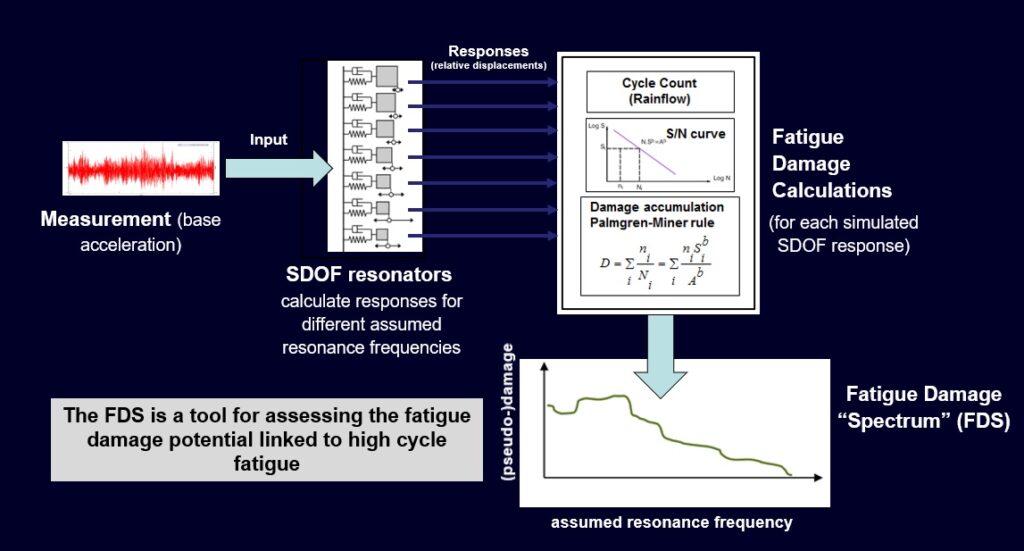

2-a) Spectre d'endommagement en fatigue (FDS)

Le FDS est un outil d'évaluation du potentiel d'endommagement par fatigue associé à la fatigue à cycle élevé. En considérant les fréquences de résonance des signaux vibratoires comme des systèmes à un degré de liberté (SDOF), nous prenons en compte la fréquence et l'amortissement par facteur Q. Les réponses (déplacements relatifs) sont calculées à partir de chacun de ces systèmes SDOF. À l'étape suivante, nous pouvons placer ces réponses sur une courbe SN et calculer les dommages pour chaque réponse. Grâce à la règle d'accumulation des dommages de Palmgren-Miner, nous pouvons accumuler ces valeurs de dommages. Le diagramme FDS nous donne une fréquence de résonance supposée sur l'axe X et un pseudo-dommage sur l'axe Y. Ce diagramme offre une excellente occasion (en termes de dommages) de comparer différentes charges de vibration.

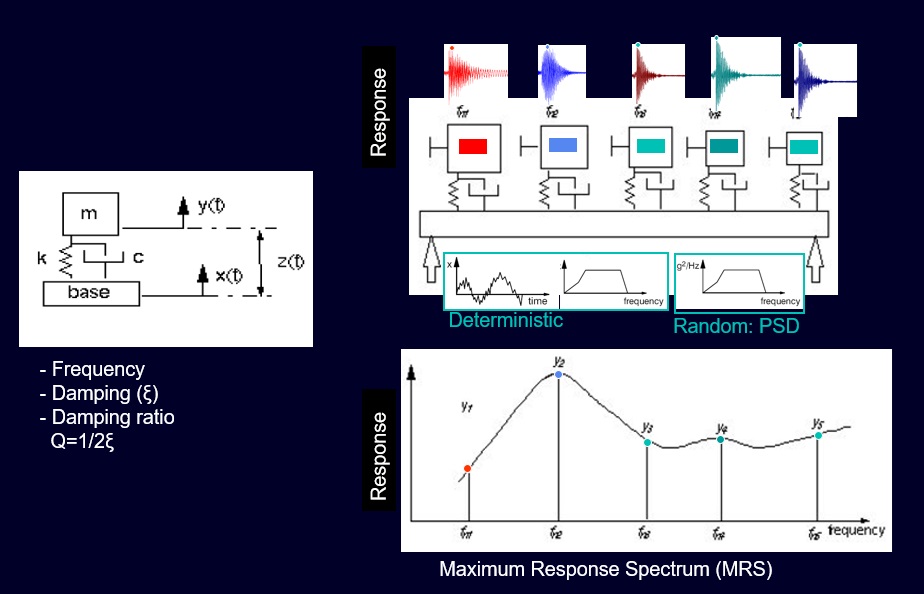

2-b) Spectre de réponse maximal (MRS)

Comme le FDS, le MRS considère également les fréquences de résonance supposées comme des systèmes à un degré de liberté (SDOF) et calcule les réponses maximales de chacun de ces systèmes. Cette méthode est également très utile pour comparer différents signaux de vibration. Elle est également très utile comme méthode de contrôle, lorsque le test est accéléré. Nous pouvons représenter les données originales et les données accélérées sur le même diagramme MRS. De cette façon, nous pouvons voir si l'accélération du signal d'origine montre des pics plus élevés sur une certaine fréquence. Nous devons être très prudents à ce sujet pour éviter de sur-tester l'objet.

2-c) Spectre de réponse aux chocs (SRC)

L'approche SRS est similaire à celle de la méthode MRS. Mais contrairement au MRS, qui prend en compte l'excitation à long terme en régime permanent, le SRS se concentre sur les impacts des chocs extrêmes. (Pour plus d'informations, consultez l'article de la base de connaissances sur le SRS.)

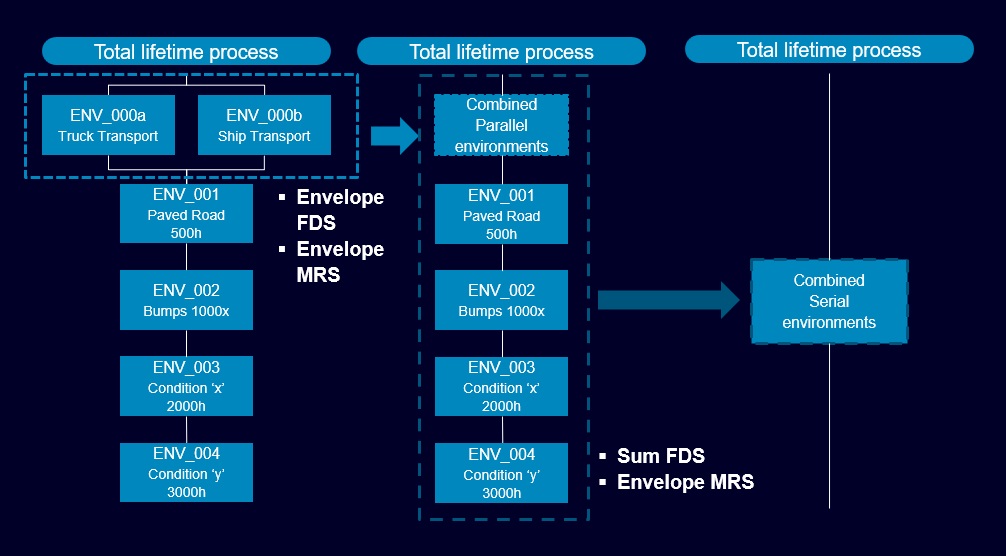

2-d) Calcul des dommages globaux

Ce processus consiste à créer un test de durée de vie totale en prenant en compte différentes missions.

Par exemple, si nous voulons dénombrer deux conditions routières différentes, nous pouvons additionner les diagrammes FDS des charges de vibration. Mais imaginez que les voitures soient transportées par camion ou par bateau, et que nous voulons également prendre en compte cet impact. Nous pouvons alors envelopper les diagrammes FDS ou MRS pour prendre en compte la condition la plus défavorable pour chaque niveau de fréquence.

Simcenter Testlab permet de calculer les MRS, FDS et SRS via l'application Mission Synthesis. Mission Synthesis offre également la flexibilité nécessaire pour mieux régler les systèmes SDOF.

3) Synthèse du profil de test

La dernière question que vous vous posez sans doute est la suivante : "Comment accélérer le test, tout en conservant les dommages ?"

Cela nous amène à la personnalisation de test en s'appuyant sur l'analyse de réponse précédente (FDS, MRS et SRS). Simcenter Testlab Mission Synthesis introduit la durée de test comme paramètre utilisateur, où le profil synthétisé sera ajusté automatiquement. En plus de la durée du test, des calculs de "facteurs d'incertitude et de test" sont également disponibles pour mieux ajuster le profil du test. Le facteur d'incertitude prend en compte les variétés environnementales et matérielles, et le facteur de test augmente la confiance lorsqu'un nombre limité d'échantillons est testé. Enfin, le profil synthétisé peut être identifié soit comme PSD, soit comme balayage sinusoïdal.

Nous pouvons facilement penser à deux cas d'utilisation de la théorie de la fatigue vibratoire :

- Perspective de l'équipementier : l'équipementier peut utiliser le FDS pour comparer les preuves de qualification des fournisseurs de composants potentiels.

- Perspective du fournisseur : des clients d'équipementiers différents peuvent fournir des spécifications de qualification différentes (même avec des types différents : PSD, balayage sinusoïdal et différentes durées de test...). Le fournisseur peut créer un test de qualification unique en comparant différentes qualifications.

Pourquoi Simcenter Testlab Mission Synthesis ?

- Attente de haute qualité, fiabilité et courte durée de test

- Différentes vibrations environnementales (par exemple, transport, impacts routiers, vibrations induites par le moteur, etc.) pendant la durée de vie

- Les tests insuffisants augmenteront le risque de défaillance mécanique et ajouteront des coûts. Les tests excessifs mèneront à une conception excessive et à des coûts supplémentaires.

WEBINAIRE

Test de vibration réaliste des batteries de véhicules électriques

Vous avez des questions ? N'hésitez pas à me contacter, j'y répondrai volontiers. Envoyez-moi simplement un e-mail à l'adresse safak.has@siemens.com.