「バッテリー振動試験」が重要である理由

電気自動車は、バッテリーの重さがもたらす新たな問題によって耐久性エンジニアを悩ませています。このブログ記事は、バッテリー振動試験をセットアップして、適切な耐久試験を実施し、車両にバッテリーを確実に統合する方法について核心に迫ります。

ライブ・ウェビナー

実環境を反映した電気自動車のバッテリー振動試験

2025年 2月 5日 午前9時および午後6時 (中央ヨーロッパ時間)

ごく最近、私は引っ越しをしました。想像がつくと思いますが、重いんです!荷物を (慎重に) パッキングして、車に乗せて新居に運びましたが、ベルギーの石畳の荒れた路面を運転することになり、トラックを借りてこなかったことを後悔しました。重い荷物を積んで何往復もしなければならず、突如として、「これって私の車を傷めているのではないか?」という疑問が湧いてきました。

耐久性エンジニアである私は、こうした疑問をすぐに持ってしまいます。

さらに、私の車はプラグイン・ハイブリッド車のせいか、セダンにしてはトランクが小さいことにも気づいたのです。バッテリー式電気自動車のため、大型のバッテリーにスペースを取られているからです。このタイプの車は、バッテリーを車体に収めるのが大変です。しかし、荷物スペースが犠牲になるほどバッテリーは大きいものなのでしょうか?

重いバッテリーがバッテリー振動試験の新たな課題

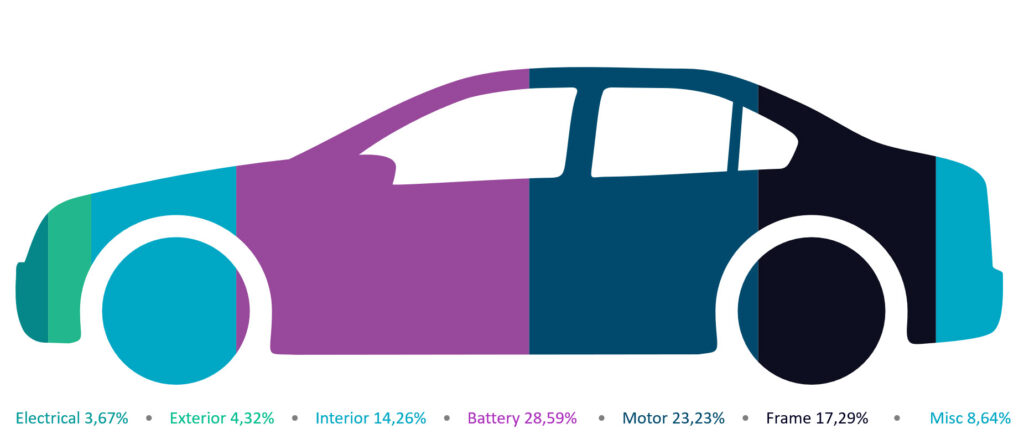

この疑問に戸惑いながらも、電気自動車に搭載されているバッテリー・パックの大きさを調べてみました。これは大変です!上記は、テスラ Model Sの重量配分を示した一例です。バッテリーの質量は車両全体の28.59%で、車両のほぼ1/3に相当します。従来の車両アーキテクチャを大きく変えてしまうほどの重さです。

私のような人間、つまり耐久性オタクであるなら、私と同じような疑問を持つのではないでしょうか。さて、ここで疑問をさらに掘り下げて、バッテリーの問題をもう少し深く追及してみましょう。

- どうすればバッテリー・パックを車両に安全に統合し、車両全体としての想定寿命を問題なく全うさせることができるでしょうか?

- どうすれば実際に車両に実装する前に、信頼性の高いバッテリーを製造できるでしょうか?

バッテリー・パックの検証が車両の長期寿命に不可欠な理由

一見すると、上の2つの質問はほぼ同じに見えるかもしれません。しかし、違うのです。1つ目の質問は、車両全体の耐久性に関するものであり、バッテリーの車両への統合に焦点が当たっています。ここでは、車両が使用される場所を考慮することが重要です。このように重いバッテリー (テスラ Model Sの重量配分を思い出してください) の場合、バッテリー・マウントが重いバッテリーの荷重を受け、それを車体に伝達します。ひどく荒れた路面を運転していると、バッテリー周囲に高レベルの力がかかるのが分かるはずです。

この問題を解決するには、体系的な耐久性エンジニアリング・プロセスが必要です。できれば、車両全体を考慮したプロセスにするべきです。通常、このように荒れた路面では、大きな力と動きが加わり、疲労問題を引き起こします。このように大きな力や動きが観測されるのは、主にある一定の周波数レベルに達するまでです (従来の耐久性能または疲労特性は、低周波・高振幅)。

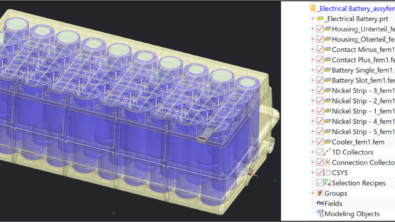

2つ目の質問は、バッテリー自体に関するものです。したがって、路面からの振動だけでなく、バッテリー自体の振動についても考慮する必要があります。バッテリー・パック内の電子機器も振動を起こす要因になることを忘れてはいけません。また、荒れた路面などの過酷な状況では、予期せぬ耐久性の問題が起きることがあります。バッテリー・マウントを介してバッテリーに伝わる高い負荷に加え、バッテリー自体によって引き起こされる振動が要因です。このような状況では、振動疲労も考慮することが重要です。この場合、負荷の高周波要素も耐久性の問題に大きく寄与することになるのです。

このブログ記事では、信頼性の高いバッテリーを車両に実装する方法について、また、このプロセスにおいてバッテリーの振動試験が不可欠である理由について掘り下げます。

バッテリーの振動試験が注目されている

バッテリー・パックの耐久性の問題をよりよく理解するには、バッテリーの振動試験を実施する必要があります。まずは、基準となる事前定義済みの試験プロファイルにしたがってバッテリーを試験することができます。IEC 62660、ISO 12405、SAE J2380などの規格は、シェーカー (振動試験装置) に適用できるバッテリー振動試験の試験プロファイルを提供しており、試験を実施する際に役立ちます。これらの規格では以下のようなパラメーターが定義されています。

- 振動モード (正弦波またはランダム)

- 負荷を加える軸

- 加速レベル

- 試験時間

- …

これで試験に必要なすべてが揃ったように思えます。バッテリーを車両に実装する前の段階として、バッテリー設計の妥当性を問題なく検証できそうに見えます。

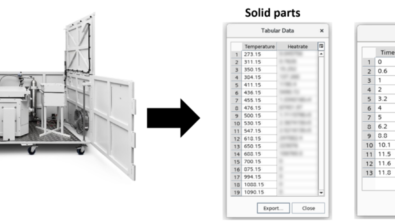

バッテリーの振動試験を実施するには、シェーカーに加えて、クローズドループで調整・改善する仕組みが必要です。入力データと測定結果としての出力データが望ましいレベルであるかどうかを確認する必要があるからです。

シーメンスは、お客様が、シェーカーでクローズドループの振動認定試験を確実に実施できるよう、ハードウェアおよびソフトウェア・ソリューションを提供しています。シーメンスのソリューションは、衛星試験にも使用されています。それほど信頼性が高いのです。

さて、標準規格で示されている基準に合格したバッテリーであれば、車両に実装しても大丈夫でしょうか。その問いに答える前に、もう一つ別の問いに答える必要があります。つまり、その標準規格の基準は、ユーザーの実際の使用状況を反映した、厳格な基準でしょうか。

そうでないのなら、何らかの耐久性や疲労の問題が後になってユーザーから上がるかもしれないことを覚悟しておくべきです。あるいは、ユーザーから一つも問題が上がらないこともあります。その場合、過剰設計である可能性もあります。

規格で定義された基準だけに頼らず適切な振動試験プロファイルを定義する

前述のように、バッテリー振動試験の各規格では、試験プロファイルが事前に定義されています。ただし、忘れてはいけないのは、実際の使用状況に適した正しい負荷を適用して試験を実施すべきだということです。

過剰試験や過少試験を避けるためにも、適切なプロファイルを使って試験することが重要です。過少試験は、後になって耐久性の問題を引き起こす可能性があり、修正に多大なコストがかかります。一方、過剰試験は、余計な材料費やエンジニアリング工数を浪費することになります。基本的に、バッテリーの振動試験プロファイルを作成する際には、次の3つの重要な基準を考慮すべきです。

- 実際に即した負荷を利用 – 規格で定義された基準だけに頼らず、実際の測定結果を用いる

- 適切なプロファイルを設定 – 実際のユーザー環境と同じ損傷を反映したプロファイルを設定する

- 試験を加速 – 実際の損傷を正確に反映したまま、試験時間を短縮する

バッテリーの振動試験プロファイルを最適化する方法

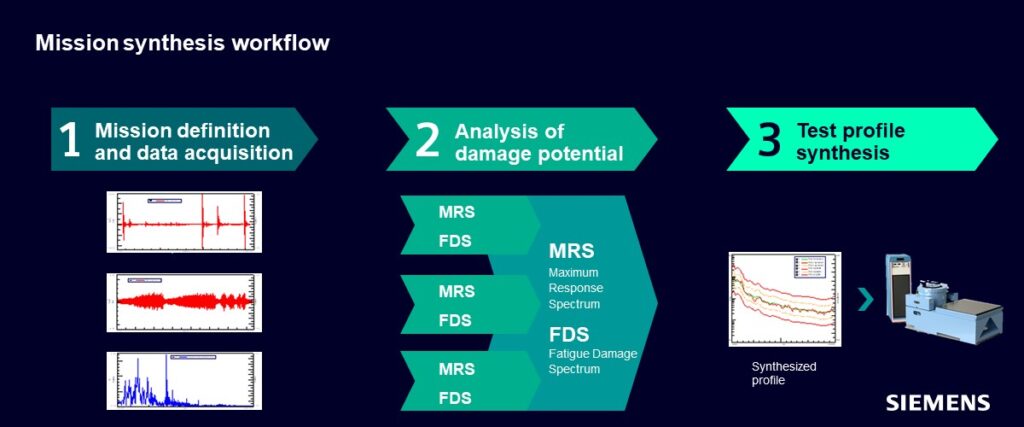

データ収集ハードウェアのSimcenter SCADASとSimcenter Testlabソフトウェア・ソリューションを利用すると、最適な試験プロファイルを作成することができます。Simcenter SCADASは、実際の環境からマルチフィジックス・データを収集するのに役立ちます。路面荷重やバッテリー自体の負荷によってバッテリーが受ける影響を調べることができます。一方、Simcenter Testlabは、チャネルの設定、収集した振動信号に基づいた損傷可能性の解析、合成試験プロファイルの作成に役立ちます。この合成試験プロファイルを作成するアプローチをミッション合成と呼んでいます。そのワークフローを下図に示しています。

製造した車両がどのように使われているか

先へ進む前に、基本的な疑問として、 そもそも製造した車両はユーザーが使用し始めた後どうなるのでしょうか。

この問いに答えるには、車両が使用される環境を特定する必要があります。下の例は、ある市場で販売された車両が製品寿命を全うするまでに体験するであろう4つの設定 (環境) を示したものです。

当然のことながら、これらの異なる環境 (ミッション) で必要なデータを収集する必要があります。通常、テスト・エンジニアはシェーカーを使用して、試験コンポーネントの取り付け位置から振動データを収集します。その後、収集した振動データをもとに パワー・スペクトル密度 (PSD) を計算します。

データ収集と損傷可能性解析に最適なテスト・ツールセット

Simcenter SCADASハードウェアは、複数領域にまたがってアナログおよびデジタルデータを収集することができます。データは、振動センサー、ひずみセンサー、力覚センサー、変位センサー、マイクロフォン、ビデオ、GPSセンサー、温度センサー、圧力センサー、電圧センサーなど、さまざまなセンサーから収集できます。

すでに収集した振動データをもとにPSD計算することで、シェーカー・テーブルの入力として使用することができます。これは、前述の「実際に即した負荷を利用」に相当します。しかし、これだけでは「実際のユーザー環境と同じ損傷を反映したプロファイル」を作成し、「試験時間を短縮」するには不十分です。 「実際の過酷な環境が車両にもたらす影響をどうすれば定量化できるか?」という疑問が残っています。

バッテリー振動試験のステップごとの手順

環境の違いによる耐久性への影響をより深く理解するために、加振に対する応答を計算し、振動疲労についてさらに掘り下げる必要があります。ここで重要になる計算が、疲労損傷スペクトル (FDS)、最大応答スペクトル (MRS)、および衝撃応答スペクトル (SRS) です。これらの計算で、高サイクル疲労に伴う疲労損傷可能性を評価します。振動信号の共振周波数を1自由度 (SDOF) 系と見なすと仮定し、周波数およびQ値 (Q-factor) の減衰を考慮に入れます。これらの各SDOF系から応答 (相対変位) を計算します。

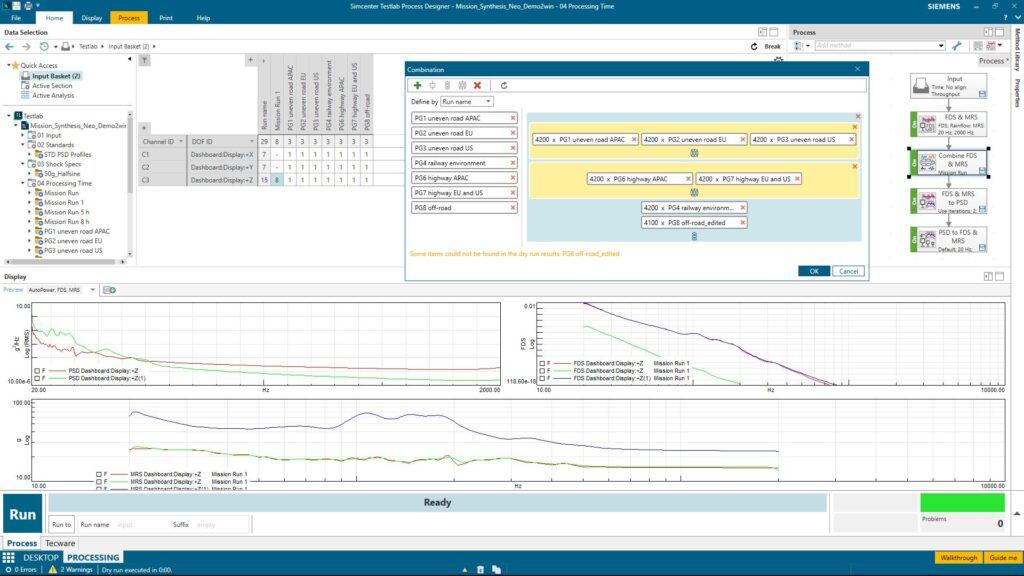

損傷可能性を把握できたら、次のステップは、試験の加速です。計算した応答スペクトル (FDS、MRS、SRS) からランダムなPSD (パワー・スペクトル密度) または正弦波スイープ・プロファイル (または両者の組み合わせ) を作成します。Simcenter Testlabは、試験時間はユーザー定義が可能でありながら、損傷可能性の解析・評価はソフトウェアが実施する自動化した環境を実現します。

最後のステップは、バッテリーをシェーカーに取り付け、試験の実施です。実際に車両に搭載されたときと同じ振動がかかるように、方向に気を付けて取り付けます。Simcenter Testlab Mission Synthesisソフトウェアで計算した合成済み試験プロファイルを読み込み、Simcenter Testlab振動制御モジュールとSimcenter SCADASハードウェアを組み合わせて振動制御試験を開始します。

ミッション合成が業界に大変革をもたらす理由

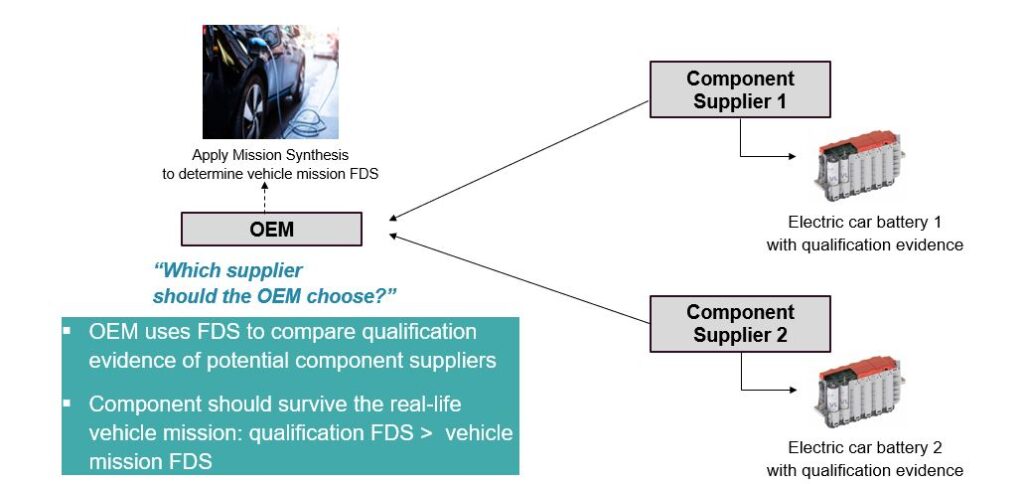

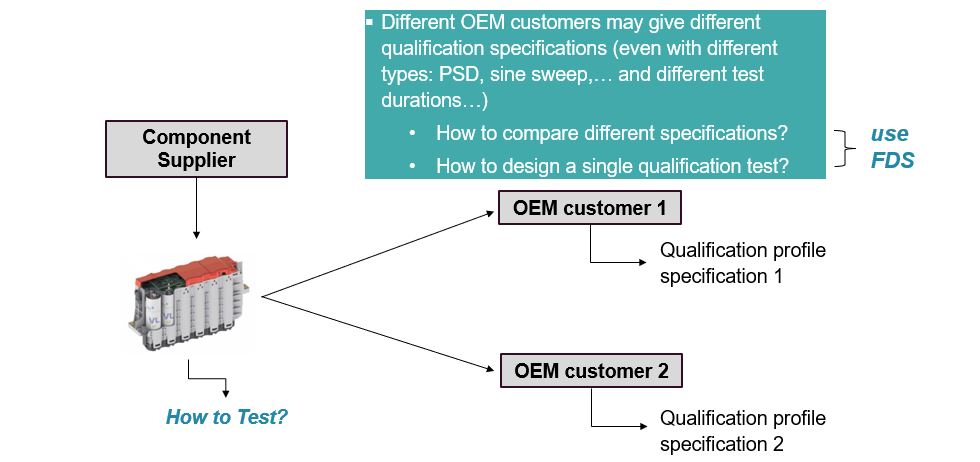

ミッション合成は、自動車メーカーにもサプライヤーにも実用的な知見をもたらします。この技術により、自動車メーカーはFDSをもとに、候補となるバッテリー・サプライヤー各社が提出した適格性の証拠を比較できます。また、サプライヤー側もこの技術により、さまざまな適格性要件を比較するための単一の適格性テストを確立できます。

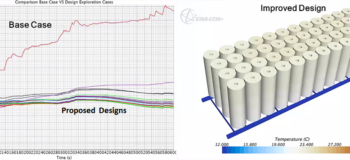

実例: 試験規格のプロファイルと路面荷重で合成したプロファイルの比較

ごく最近、乗用車用のいくつかの主要なバッテリー振動試験規格のデータと、実際にさまざまな路面から私が収集した路面荷重データを比較する機会がありました。これらの規格は、コンポーネントが想定寿命期間にわたって耐久性を維持できるように意図したものです。正確に比較するために、コンポーネントの想定寿命期間にわたる測定データを揃える必要がありました。Simcenter Testlabソフトウェアは、潜在的な耐久性能についてさまざまなシナリオを比較する独自の機能を備えています。私はSimcenter Testlabを使用して、試験規格のプロファイルと、路面荷重で合成した試験プロファイルとを比較しました。

これらのプロファイルをFDSとMRSの応答結果について比較したところ、非常に興味深い結果が得られました。ある周波数帯域では、試験規格のプロファイルの方がより高い応答を示しました。つまり、損傷可能性が高くなりました。しかし、別の周波数帯では、路面荷重で合成した試験プロファイルの方がより高い応答を示しました。結論として、各バッテリーの検証に最適な試験プロファイルを特定するには、慎重な検討が必要です。

Simcenter Testlab Mission Synthesisモジュールを使用すると、路面荷重で合成した振動プロファイルを作成することができ、そのプロファイルと試験規格のプロファイルを比較することができる

また、Simcenter Testlabを使用すると、これらの各プロファイルにさらに改良・変更を加えた複数のプロファイルを作成できるという点も重要です。ワーストケース・シナリオを評価したいときは、試験規格のFDSおよびMRSプロファイルと路面荷重で合成したプロファイルを組み合わせることができます。これにより、全周波数帯域にわたってピーク応答をすべて考慮することができます。ただし、このような方法は過剰試験にもつながりかねないことにも注意が必要です。

バッテリー振動試験についてのまとめ

前述のように、試験規格は、バッテリー試験に利用できる試験プロファイルを事前に定義しており、提供しています。ただし、適切な負荷プロファイルを選択することが重要です。効率的なバッテリー振動試験は、以下のことを可能にします。

- 高品質、高い信頼性、短い試験時間のニーズに対応

- バッテリーが製品寿命期間中に受けるさまざまな環境振動 (輸送による揺れ、路面による影響、バッテリー自体の振動など) を再現

- 過不足のない最適な試験プロファイルを特定 (過少試験は機械的な故障の発生率を高め、コストを増加させる一方、過剰試験は不要なエンジニアリング・コストを発生させかねない )

さらに詳しい情報をお探しですか?2月5日午前9時と午後6時 (中央ヨーロッパ時間) に私が発表するウェビナーにご参加ください。

ライブ・ウェビナー

実環境を反映した電気自動車のバッテリー振動試験

2025年 2月 5日 午前9時および午後6時 (中央ヨーロッパ時間)

こちらもいかがですか

- 記事 | 振動制御試験とは何か

- 記事 | パワー・スペクトル密度 (PSD) とは何か

- 記事 | 衝撃応答スペクトル (SRS)

- ブログ | 振動プロファイルを合成し、ミッション合成を用いた加速シェーカー試験を実現