Warum der „Batterie-Vibrationstest“ das Maß aller Dinge ist

Das hohe Batteriegewicht bei Elektrofahrzeugen stellt die Konstrukteure vor neue Herausforderungen bei der Auslegung der Lebensdauer. In diesem Blog-Beitrag erfahren Sie, wie Sie Vibrationstests für Batterien korrekt einstellen, um eine ordnungsgemäße Prüfung der Lebensdauer und eine zuverlässige Fahrzeugintegration zu gewährleisten.

LIVE-WEBINAR

Realistische Vibrationstests für Elektrofahrzeugbatterien

5. Februar 20259 Uhr und 18 Uhr MEZ

Vor Kurzem musste ich meinen Standort wechseln. Sie wissen ja, wie das ist: ganz schön aufwendig! Die Sachen musste ich (vorsichtig) in Kisten verstauen und mit dem Auto zu unserem neuen Zuhause bringen. Während ich anschließend über raue Oberflächen wie Kopfsteinpflaster fuhr, bereute ich, dass wir keinen LKW gemietet hatten. Mit meinem voll beladenen Fahrzeug musste ich natürlich mehrmals hin- und herfahren. Das stimmte mich nachdenklich: War dieser Vorgang nicht schädlich für mein Auto?

Ich muss zugeben, dass mich diese Art von Frage als Lebensdauer-Ingenieur sehr beschäftigt hat.

Anschließend fiel mir auf, dass mein Auto – ein Plug-in-Hybrid – mit einem für eine Limousine verhältnismäßig kleinen Kofferraum ausgestattet ist. Der Grund dafür sind die größeren Batterien in Elektroautos, deren Unterbringung oftmals eine technische Herausforderung darstellt. Nehmen diese tatsächlich so viel Platz ein, dass Sie auf den Platz in Ihrem Kofferraum verzichten müssen?

Schwere Batterien = neue Anforderungen an Vibrationstests

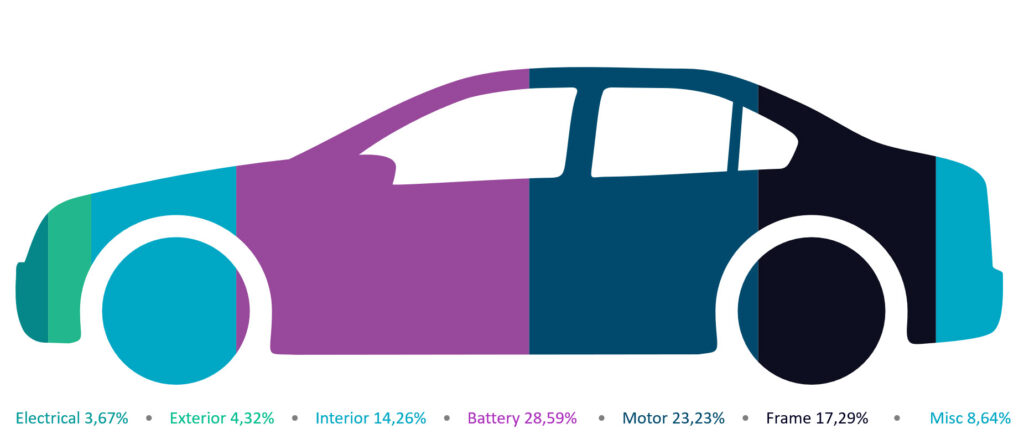

Dieses Thema ließ mir keine Ruhe, also ging ich der Frage auf den Grund, wie groß die Batteriepakete in einem Elektroauto sein könnten. Ich spreche aus Erfahrung – das kann wirklich kompliziert werden! Hier sehen wir ein Beispiel für die Gewichtsverteilung des Tesla Model S. Die Batterie macht 28,59 % der Gesamtmasse des Fahrzeugs aus – fast ein Drittel des gesamten Fahrzeugs! Das verändert die Fahrzeugarchitektur von Grund auf.

Als jemand, der wie ich von Lebensdauerproblemen besessen ist, haben Sie vermutlich dieselben Fragen im Kopf. Komplizieren wir die Situation noch weiter, indem wir das Problem multiplizieren.

- Wie können Batteriesysteme sicher in Fahrzeuge integriert und die erwartete Lebensdauer des Gesamtfahrzeugs gewährleistet werden?

- Wie lassen sich zuverlässige Batterien herstellen, bevor sie in Fahrzeuge eingebaut werden?

Weshalb ist die Validierung von Batteriepaketen für die Fahrzeuglebensdauer entscheidend?

Oberflächlich betrachtet wirken diese beiden Fragen fast identisch. Doch sie sind es nicht! Die erste Frage behandelt die Lebensdauer des gesamten Fahrzeugs, mit besonderem Fokus auf die Batterieintegration. Unter diesem Gesichtspunkt sollte der Standort des Fahrzeugs beachtet werden. Bei derart schweren Batterien (wie bei der Gewichtsverteilung des Tesla Model S) müssen die Batteriehalterungen hohe Lasten aufnehmen und an die Fahrzeugkarosserie weiterleiten. Bei Fahrten auf unebenen Straßen können unter dynamischen Bedingungen erhöhte Krafteinwirkungen im Batteriebereich auftreten.

Um dieses potenzielle Problem zu lösen, ist ein strukturierter Prozess im Bereich Lebensdauer-Engineering erforderlich. Der Prozess sollte sich idealerweise auf die gesamte Fahrzeugebene erstrecken. In diesen Fällen beobachten wir hohe Kraft- und Wegamplituden, die Ermüdungserscheinungen verursachen. Diese hohen Pegel treten überwiegend bis zu bestimmten Frequenzbereichen auf (klassische Haltbarkeits- bzw. Ermüdungscharakteristik; hohe Amplituden bei niedriger Frequenz).

Die zweite Frage dreht sich vor allem um die Batterie selbst. Neben den durch die Straße verursachten Vibrationen sind auch die von der Batterie ausgehenden Schwingungen zu berücksichtigen. Beachten Sie, dass die Elektronik in den Batteriepaketen ebenfalls als Vibrationsquelle fungieren kann. Unter dynamischen Bedingungen können zudem unerwartete Lebensdauerprobleme auftreten – sowohl durch hohe Lasten, die über die Batteriehalterungen übertragen werden, als auch durch Vibrationen, die von der Batterie selbst ausgehen. In solchen Fällen ist auch die Vibrationsermüdung zu berücksichtigen. An dieser Stelle könnten die hochfrequenten Lastanteile maßgeblich zu potenziellen Ermüdungsschäden beitragen.

In diesem Blogbeitrag erläutere ich, wie wir den zuverlässigen Einsatz von Batterien in Fahrzeugen gewährleisten und weshalb der Batterievibrationstest dabei eine entscheidende Rolle spielt.

Der Batterievibrationstest steht im Mittelpunkt!

Zur besseren Analyse der Lebensdauerprobleme des Batteriepakets ist eine Bewertung des Vibrationstests notwendig. Als Erstes können Sie Ihre Batterie nach den vordefinierten Standards überprüfen. Für die Batterietests stehen verschiedene Standards zur Verfügung, wie z. B. IEC 62660, ISO 12405, SAE J2380 usw. Diese liefern bereits fertige Vibrationstestprofile, die Sie auf Ihrem Shaker anwenden können. In diesen Normen ist Folgendes festgelegt:

- Schwingungsmodus (sinusförmig oder stochastisch)

- Achse zum Aufbringen der Lasten

- Beschleunigungsstufe

- Testdauer

- …

Es scheint, dass Sie alle Voraussetzungen haben, um Ihr Batteriekonzept vor dem Einbau in das Auto zu validieren.

Zur Ausführung des Batterie-Vibrationstests wird ein Shaker mit Closed-Loop-Regelungsstragie benötigt. Sie müssen gewährleisten, dass sich der gemessene Eingangs- sowie der Ausgangspegel im gewünschten Bereich befinden.

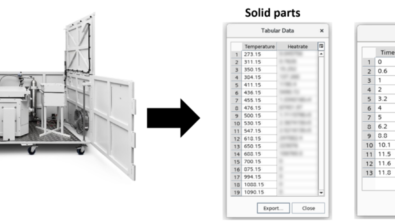

Bei Siemens unterstützen wir unsere Kunden mit Hard- und Softwarelösungen, um Closed Loop-Vibrationstests auf Rütteltischen zuverlässig durchzuführen. Unsere Lösung kommt sogar bei Satellitentests zum Einsatz – das spricht für ihre absolute Zuverlässigkeit!

Können wir die Batterien einsetzen, die diesen Standards entsprechen? Ich tue mich mit der Antwort etwas schwer, denn mich beschäftigt noch eine andere Frage: Sind die Standards genauso rigoros wie der reale Einsatz beim Kunden?

Andernfalls müssen Sie mit Kundenreklamationen bezüglich der Lebensdauer und Materialermüdung rechnen. Unter Umständen werden Sie im Feld keinerlei Störungen beobachten. Das könnte auch auf die Konstruktion zurückzuführen sein, wenn sie zu aufwendig gestaltet wurde.

Mehr als nur Standardvorgaben: Legen Sie das optimale Vibrationsprüfprofil fest

Wie bereits erwähnt, sind die Prüfprofile im Batterie-Vibrationstest durch Normen vordefiniert. Beachten Sie dabei unbedingt, dass mit den korrekten Lasten getestet wird.

Das Testen mit dem korrekten Profil ist essenziell, um zu intensives oder unzureichendes Testen zu vermeiden. Unzureichende Testverfahren können später Lebensdauer-Probleme verursachen, deren Beseitigung mit hohen Kosten verbunden wäre. Übermäßiges Testen kann zu erhöhten Materialkosten und vermeidbarem Konstrukteur-Aufwand führen. Bei der Entwicklung von Vibrationsprüfprofilen für die Batterievalidierung stützen wir uns im Wesentlichen auf drei kritische Kriterien:

- Realistische Lastausnutzung – nutzen Sie reale Messwerte statt nur normative Vorgaben

- Korrekte Profilbestimmung – das Profil sollte mit der realen Kundennutzung schadensgleich sein

- Testbeschleunigung – identische Schadensbilder bei verkürzter Testlaufzeit

So optimieren Sie Profile für den Batterie-Vibrationstest

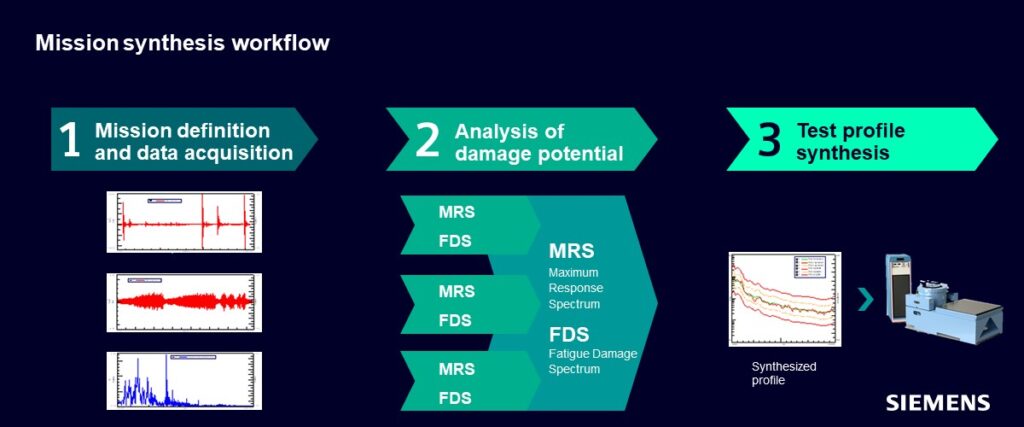

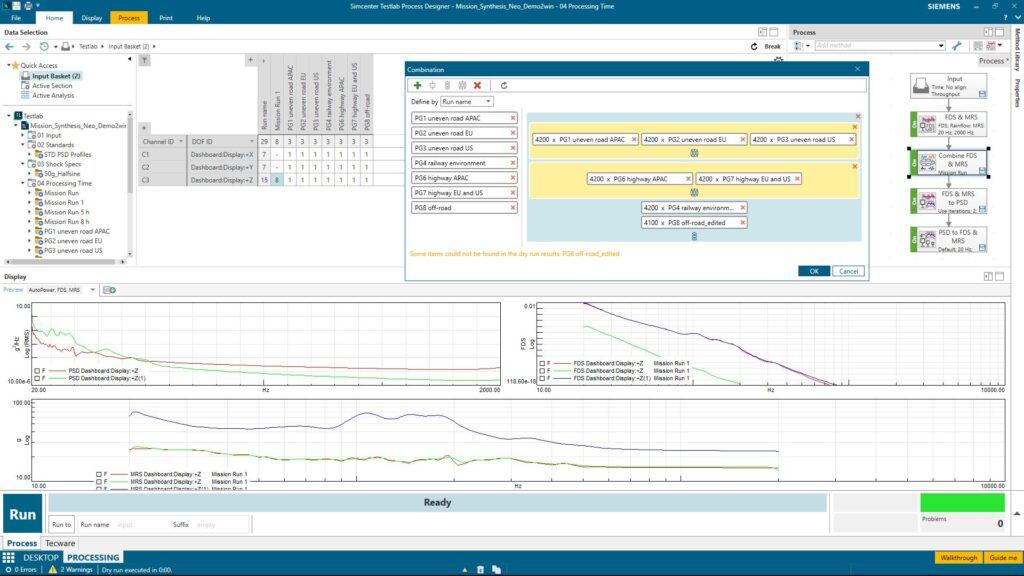

Für optimale Testprofile können Sie die Datenerfassungshardware Simcenter SCADAS und die Softwarelösungen Simcenter Testlab einsetzen. Mit Simcenter SCADAS erfassen Sie multiphysikalische Daten unter realen Bedingungen und erkennen, wie sich Straßen- und batterieinduzierte Lasten auf Ihre Batterie auswirken. Mit Simcenter Testlab können Sie zudem Ihre Kanäle einrichten, das Schadenspotenzial der aufgezeichneten Vibrationssignale analysieren und Synthesetestprofile generieren. Diese Methode wird als Aufgabensynthese bezeichnet. Dies ist der Workflow:

Wie gebraucht Ihr Kunde Ihr Auto?

Bevor Sie weitermachen, sollten Sie sich diese zentrale Frage stellen: „Was geschieht mit meinem Produkt bei der Verwendung durch den Kunden?“

Zur Beantwortung dieser Frage müssen die Einsatzumgebungen des Fahrzeugs ermittelt werden. Das nachfolgende Beispiel veranschaulicht vier praxisnahe Einstellungen (Umgebungen) für die Verteilung über die gesamte Lebensdauer innerhalb eines spezifischen Marktes.

Die Erfassung relevanter Daten aus den verschiedenen Umgebungen (Missionen) ist dabei unerlässlich. Standardmäßig erfassen Prüfingenieure die Schwingungsdaten der Befestigungsstellen des Prüfobjekts mithilfe eines Shakers. Im nächsten Schritt erfolgt die Berechnung der spektralen Leistungsdichte (PSD) aus den aufgezeichneten Schwingungsdaten.

Das ideale Toolset zum Testen, Erfassen von Daten und Analysieren von Schadenspotenzialen

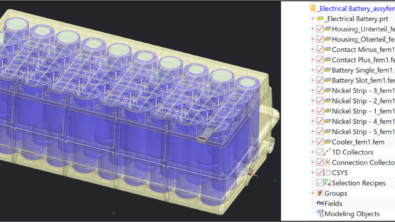

Die Simcenter SCADAS-Hardware wurde für domänenübergreifende Messdatenerfassungskampagnen entwickelt, bei denen analoge und digitale Daten aufgezeichnet werden. Diese Daten können von verschiedensten Sensoren erfasst werden, beispielsweise für Vibration, Dehnung, Kraft, Weg, Schall, Video, GPS, Temperatur, Druck, Spannung und weitere.

Die erfassten Schwingungsdaten können Sie direkt mittels PSD-Berechnung als Eingangssignal für den Rütteltisch nutzen. Dies bezieht sich auf den Punkt „realistische Lastausnutzung“. Dies allein genügt nicht zur Erstellung eines schadensäquivalenten und beschleunigten Prüfprofils. Möglicherweise fragen Sie sich: „Wie lassen sich die Auswirkungen extremer Umgebungsbedingungen auf mein Produkt messen?“

Batterie-Vibrationstest: Schritt-für-Schritt-Anleitung

Um die Auswirkungen verschiedener Umgebungen auf die Lebensdauer besser nachvollziehen zu können, sollten wir uns eingehender mit der Schwingungsermüdung befassen, bei der wir die Reaktionen basierend auf einer Anregung berechnen. Daher sollten wir unser Augenmerk auf das Ermüdungsschadensspektrum (FDS), das maximale Reaktionsspektrum (MRS) und das Schockreaktionsspektrum (SRS) richten. Diese Berechnungen dienen zur Bewertung potenzieller Ermüdungsschäden bei hochzyklischer Ermüdung. Bei der Betrachtung der Resonanzfrequenzen des Schwingungssignals als SDOF-Systeme (Systeme mit einem Freiheitsgrad) werden sowohl die Frequenz als auch die Q-Faktor-Dämpfung einbezogen. Die Systemantworten (relativen Verschiebungen) werden für jedes dieser SDOF-Systeme ermittelt.

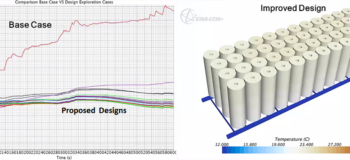

Nachdem das Schadenspotenzial ermittelt wurde, besteht der nächste Schritt darin, für die Testbeschleunigung zufällige PSD- oder Sinus-Sweep-Profile (oder Kombinationen davon) aus den berechneten Antwortspektren FDS, MRS und SRS zu generieren. Mit Simcenter Testlab lässt sich eine automatisierte Umgebung einrichten, in der die Testdauer vom Anwender bestimmt wird und die Software gleichzeitig das Schadenspotenzial berücksichtigt.

Als letzten Prozessschritt montieren wir die Batterie auf einem Shaker. Wir fixieren sie in die gleiche Richtung, in der sie den primären Vibrationen in der Praxis ausgesetzt ist. Wir laden den in Simcenter Testlab Mission Synthesis berechneten, synthetisierten Test und starten den Vibrationstest mit den Simcenter Testlab Vibrationssteuerungsmodulen in Verbindung mit der Simcenter SCADAS-Hardware.

Weshalb revolutioniert die Auftragssynthese die gesamte Branche?

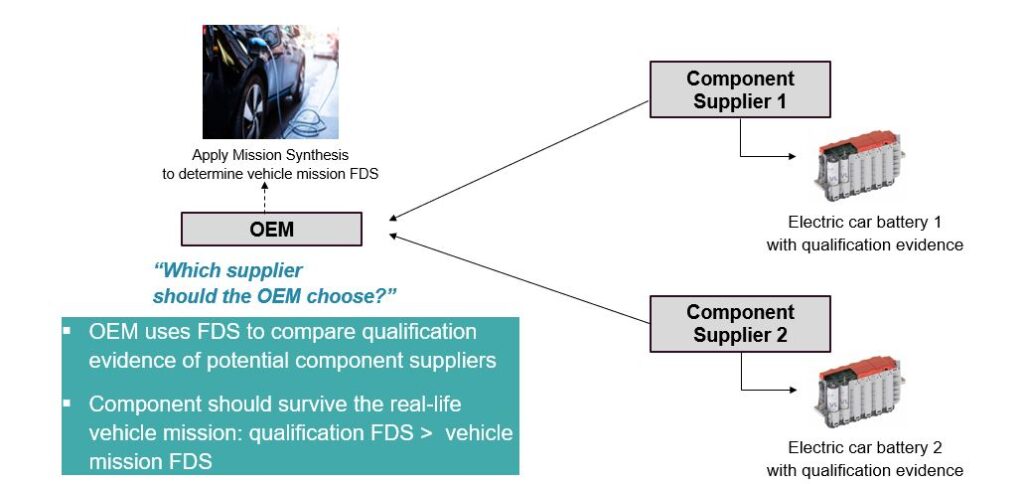

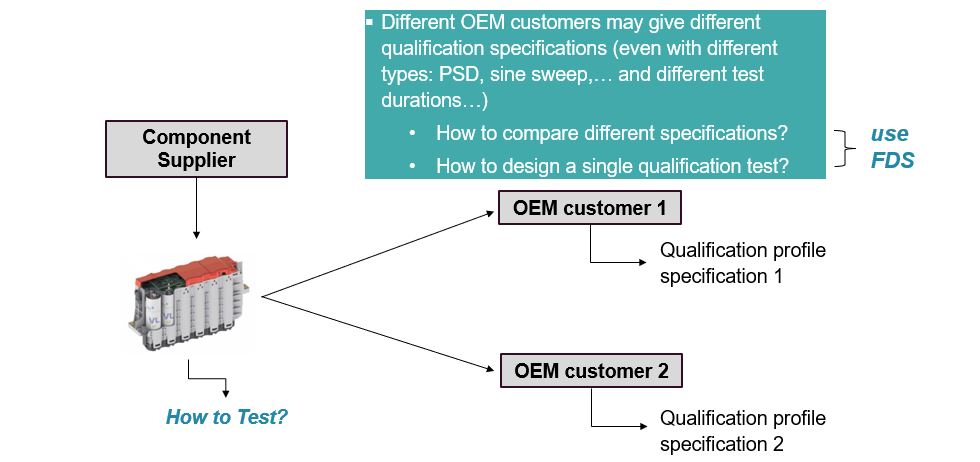

Die Auftragssynthese liefert aussagekräftige Erkenntnisse – sowohl für die Automobilindustrie als auch deren Zulieferer. Mithilfe dieser Technologie können Automobilunternehmen FDS einsetzen, um die Qualifizierungsnachweise verschiedener Batterielieferanten zu vergleichen. Aus Lieferantensicht ermöglicht diese Technologie die Erstellung eines einheitlichen Qualifikationstests zum Vergleich verschiedener Qualifikationen.

Ein praktisches Beispiel: Vergleich zwischen Normen und synthetisch erzeugten Straßenprofilen

Vor Kurzem hatte ich die Möglichkeit, etablierte Normen für den Batterie-Vibrationstest bei Pkw mit Fahrlastdaten zu vergleichen, die ich auf unterschiedlichen Straßenbelägen gemessen habe. Die Entwicklung dieser Normen basiert vorwiegend auf der zu erwartenden Lebensdauer der Komponenten. Um einen direkten Vergleich zu ermöglichen, musste ich mit meinen Messdaten den gesamten Lebenszyklus abdecken. Die Simcenter Testlab-Software ermöglicht einen einzigartigen Vergleich verschiedener Szenarien hinsichtlich ihrer Lebensdauer-Potenziale. Mit Simcenter Testlab verglich ich in meinem Fall Standards mit synthetisch erzeugten Straßenprofilen.

Bei dem Vergleich dieser unterschiedlichen Profile anhand der FDS- und MRS-Ergebnisse zeigten sich sehr interessante Ergebnisse. Für bestimmte Frequenzbänder definieren die Normen ein höheres Ansprechverhalten, was zu einem erhöhten Schadenspotenzial führt. Für manche andere Bänder liefern straßenbasierte Profile bessere Ergebnisse. Die Ermittlung des optimalen Profils für Ihre Batterievalidierung erfordert daher einige Arbeitsschritte.

Mit dem Simcenter Testlab Mission Synthesis-Modul lassen sich straßenbasierte Schwingungsprofile erstellen und mit Standards vergleichen

Darüber hinaus ist zu erwähnen, dass Simcenter Testlab auch weitere Iterationsschritte für diese unterschiedlichen Profile ermöglicht. Um das Worst-Case-Szenario zu berücksichtigen, können Sie auch FDS- und MRS-Profile integrieren, welche auf Standards und straßensynthetisierten Profilen basieren. Dies würde ermöglichen, sämtliche Spitzenwerte über den kompletten Frequenzbereich zu analysieren. Bitte berücksichtigen Sie, dass diese Maßnahmen auch zu einem Übermaß an Tests führen könnten …

Abschließende Bemerkungen zum Batterie-Vibrationstest

Wie bereits erwähnt, können Sie mithilfe von Normen Ihre Batterien anhand vordefinierter Testprofile prüfen. Achten Sie darauf, die entsprechenden Lasten anzuwenden. Ein effektiver Batterie-Vibrationstest ist von zentraler Bedeutung für Folgendes:

- Erfüllen der Anforderungen an hohe Qualität, Zuverlässigkeit und kurze Prüfdauer

- Berücksichtigung verschiedener Umgebungsvibrationen (beispielsweise durch Transport, Straßeneinwirkung, batteriebedingte Schwingungen etc.) über die gesamte Lebensdauer

- Testen auf optimales Maß ausrichten (zu wenig Testen erhöht das Risiko mechanischen Versagens und steigert die Kosten, während zu viel Testen zu unnötigen Konstruktionskosten führt)

Benötigen Sie genauere Informationen? Seien Sie dabei bei meinem Webinar am 5. Februar um 9:00 und 18:00 Uhr MEZ.

LIVE-WEBINAR

Realistische Vibrationstests für Elektrofahrzeugbatterien

5. Februar 2025, 9 Uhr und 18 Uhr MEZ

Ressourcen, die für Sie von Interesse sein könnten